ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 392

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

четырехкратные полиспасты; при больших грузоподъемностях кратность полиспаста достигает 12.

Унификация механизмов подъема кранов различной грузоподъемности достигается изменением кратности полиспаста для получения примерно одинако- вых крутящих моментов от веса груза и потребной мощности электродвигателя при разной скорости подъема груза. Это позволяет применять в кранах различной грузоподъемности одинаковые электродвигатели, редукторы, барабаны, блоки, канаты, тормоза и т. п.

В кранах, оборудованных грузовым электромагнитом, механизм подъема должен иметь специальный кабельный барабан для гибкого кабеля, подающего электроэнергию к магниту. Кабельный барабан располагают на отдельном валу, и он приводится в движение от вала грузового барабана при помощи цепной или зубчатой передачи. От электросети электроэнергия поступает по кольцевому то- косъемнику со скользящими контактами к вращающемуся барабану.

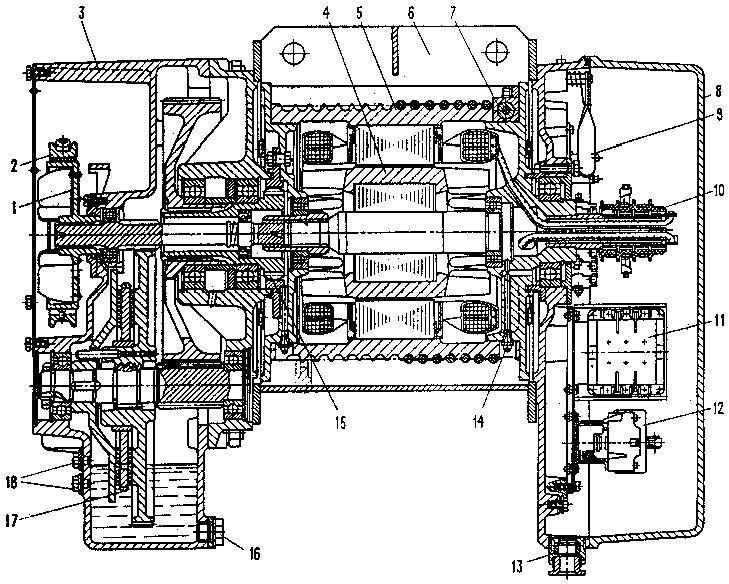

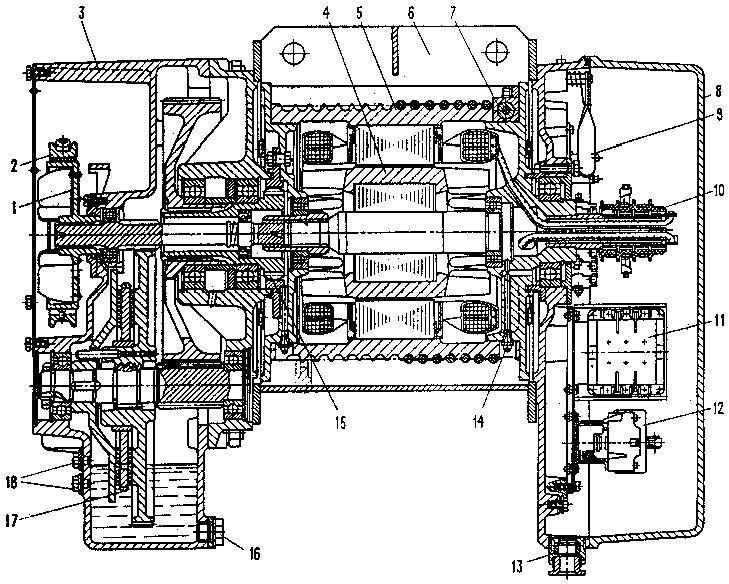

Рис. 62. Механизм подъема электротали ТЭ

Часто в качестве механизма подъема используют электротали (см. рис. 6, 7). Электроталь ТЭ-ВНИИПТМАШ (рис. 62) имеет электродвигатель 4, статор ко-

торого запрессован в барабан 5 и вращается вместе с ним. Размещение двигателя внутри барабана уменьшает длину и массу тали, так как отсутствуют корпусные детали двигателя. Через двухпарный соосный редуктор 3 крутящий момент рото- ра двигателя передается на барабан. Входной вал проходит внутри втулки зубча- той муфты 15, передающей вращение барабану от тихоходного зубчатого колеса редуктора и одновременно являющейся одной из опор барабана. Вторая опора ба- рабана находится в корпусе шкафа 8 электроаппаратуры, расположенном со сто- роны, противоположной редуктору, что обеспечивает симметрию электротали и уравновешивание редуктора.

Таль оборудована двумя тормозами: стопорным – колодочным электро- магнитным тормозом 2 с приводом от электромагнита типа МИС-Е и автомати- ческим спускным дисковым тормозом 11, замыкаемым силой тяжести транспор- тируемого груза. Тормозной шкив 1 стопорного тормоза, снабженный лопастями, насажен на консоль быстроходного вала редуктора и выполняет роль вентилятора для охлаждения тали. Уровень масла в редукторе контролируется с помощью пробок 18; для слива масла предусмотрена пробка 16. Смазывание подшипников вала ротора и барабана производят с помощью шприц-масленок 14. В шкафу электроаппаратуры располагается пусковая аппаратура: пускатели электродвига- телей механизма подъема 11 и передвижения 12, кольцевой токосъемник 10 со щетками, клеммные коробки и концевые выключатели 9 подъема и опускания, ограничивающие крайние верхнее и нижнее положения крюка. Кабель управле- ния вводят в шкаф электроаппаратуры через отверстие 13

. Крепление 7 каната на барабане осуществлено с помощью коуша с заливкой каната легкоплавким мате- риалом. Редуктор 3 и шкаф электроаппаратуры соединены между собой сварным корпусом 6. Высота подъема груза электроталями изменяется путем изменения длины барабана.

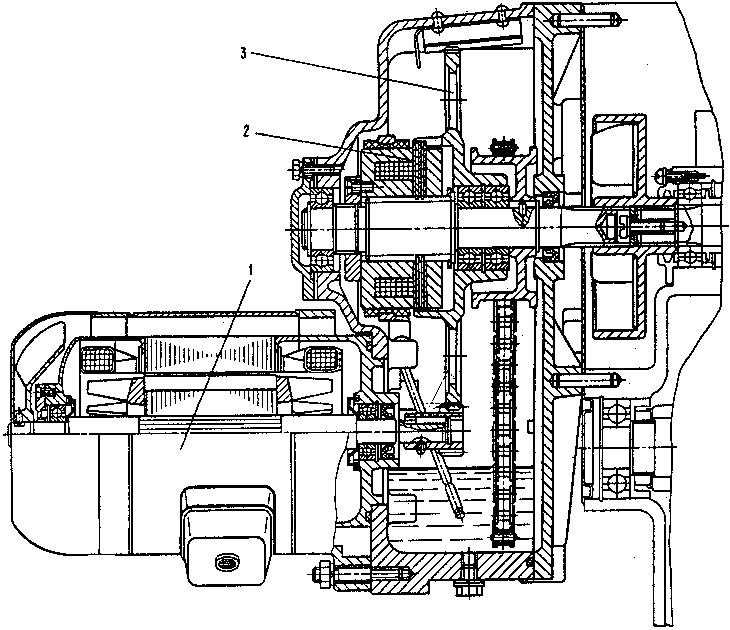

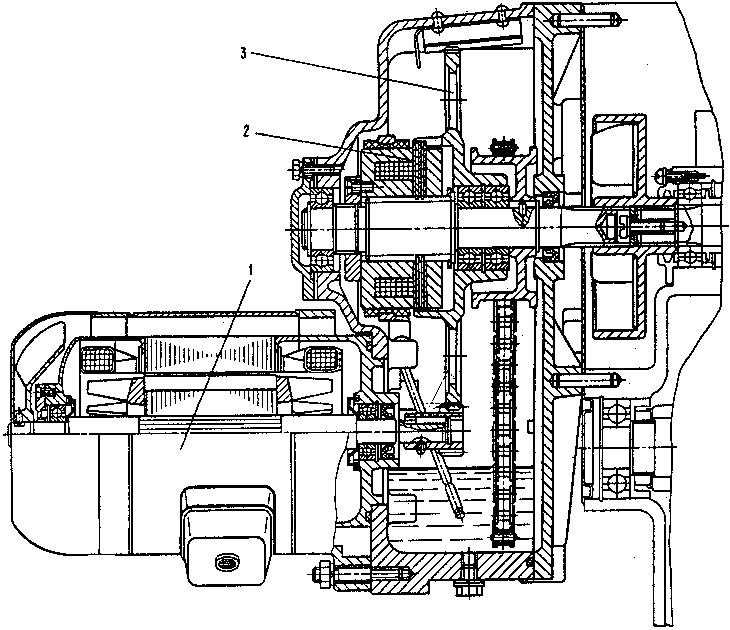

Рис. 63. Микропривод механизма подъема электротали ТЭ

При необходимости точной установки груза используют электротали с микроприводом, обеспечивающим получение малых посадочных скоростей. На рис. 63 представлен микропривод механизма подъема тали ТЭ-ВНИИПТМАШ. Основной двигатель тали встроен в барабан (см. рис. 62) и обеспечивает подъем груза со скоростью 8 м/мин. Для получения скоростей 0,5...1,0 м/мин используют микропривод, присоединяемый к корпусу редуктора нормальной тали ТЭ. Он со- стоит из двигателя 1 типа АОЛ малой мощности, соединяемого через зубчатую пару 3 и электромагнитную дисковую муфту сцепления 2 с быстроходным валом механизма подъема. При включении основного двигателя зубчатая пара 3 остает- ся неподвижной. При включении двигателя микропривода одновременно включа- ется муфта 2, и вращение передается от микродвигателя через зубчатую пару 3 на вал редуктора механизма подъема.

При установившемся движении момент на валу двигателя при подъеме груза номинальной массы будет равен

М Smax mDб ,

с 2U

o м

где Smax – максимальное натяжение каната на барабане; m – число канатов, навиваемых на барабан;

Dб – диаметр барабана;

Uо – передаточное число механизма; ηм – к.п.д. механической передачи.

Мощность двигателя (кВт) при подъеме груза будет равна

Р G грVгр

где Gгр – вес груза;

ст 1000

мп

муле

Vгр – скорость подъема груза; ηп – к.п.д. полипласта.

При опускании груза момент на валу двигателя можно определить по фор-

М с

S minmDб ,

м

2Uo

где Smin – минимальное натяжение каната.

Значение к.п.д. механизма уменьшается при работе с малыми грузами. Ориентировочные значения к.п.д. для различных грузов определяется по экспе- риментальным зависимостям.

В период пуска, кроме статического момента, двигатель преодолевает так- же моменты от сил инерции груза Мин1 и вращающихся элементов привода Мин2.

М пуск Мс М ин1 М ин2 .

После преобразования выражение для пускового момента (Н·м) примет

вид:

I n QD2n

М пуск

м

где Q – масса груза;

9,55tn

38,2U 2 а2t

nо

n1 – частота вращения двигателя; I1 – момент инерции первого вала; а – кратность полипласта;

tn – время пуска.

Время пуска можно определить по формуле

1 I n QD2n

tn

б1 .

М пуск

Мс

38,2U 2 а2о

м

При расчетах ускорение при пуске выбирают в зависимости от назначения крана: для монтажных работ а=0,1 м/с2; для механосборочных цехов а=0,2 м/с2; для металлургических цехов а=0,5 м/с2; для грейферных кранов а=0,8 м/с2.

При торможении двигатель отключается и включается тормоз. Уравнение моментов имеет вид

МТ МСТ

М ин1 М ин2 ,

где Мт – номинальный момент развиваемый тормозом.

При опускании груза в процессе торможения перед Мст ставится плюс, а при подъеме – знак минус.

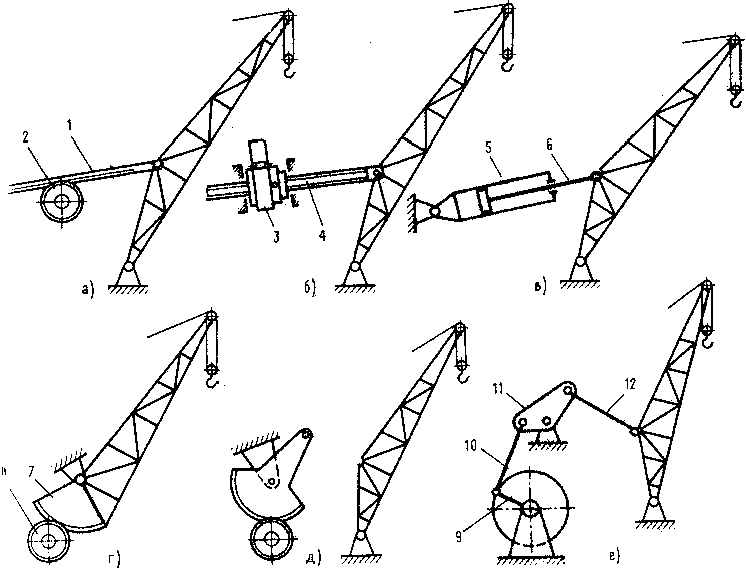

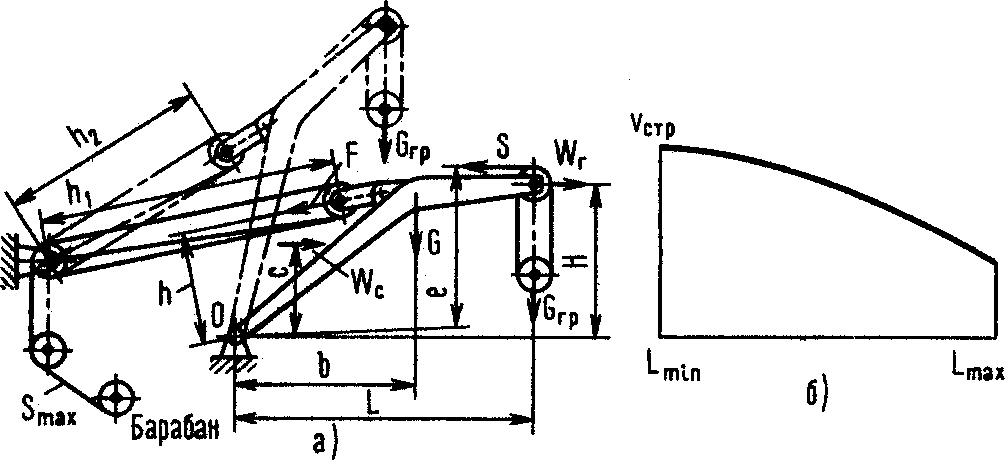

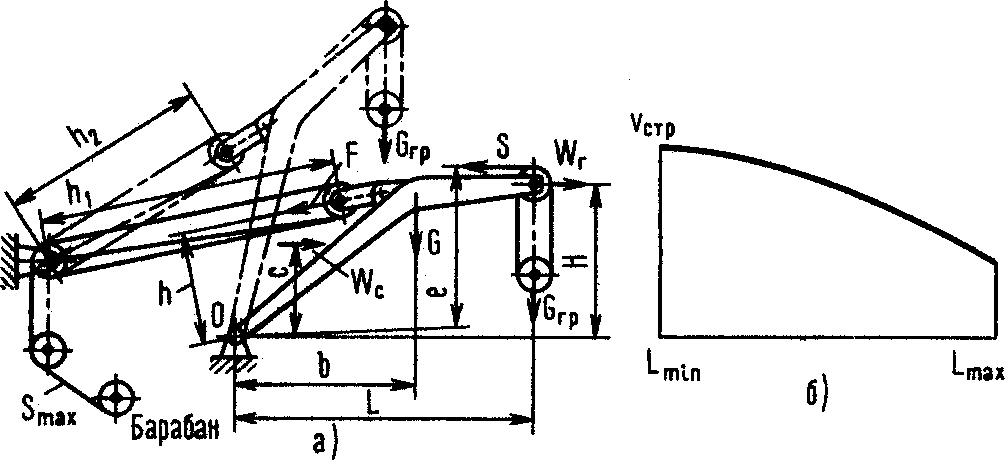

Изменение вылета стреловых и поворотных кранов можно производить с помощью тележки, перемещающейся по горизонтальному поясу стрелы или каче- нием стрелы в вертикальной плоскости. Механизм изменения вылета стрелы мо- жет быть с гибкой или жесткой связью привода стрелы. Механизм с гибкой свя- зью применяют для кранов с неуравновешенной стрелой. В этом случае к стреле прикладывают усилие F, которое определяют из уравнения моментов (рис 64).

Мо Gгр L Gb Fh Se Wгр Н Wcc 0,

где G – вес металлоконструкции крана;

S – натяжение каната механизма подъема груза;

Wгр и Wс – ветровая нагрузка соответственно на груз и стрелу; b, h, e, Н, с – плечи сил.

Отсюда требуемое усилие

F Gгр L Gb Se Wгр Н Wcc .

h

Максимальное натяжение каната на барабане, будет равно

Smax

F ,

aпк

где η и ηп – к.п.д. соответственно направляющего блока и полипласта; к – число направляющих блоков.

где η и ηп – к.п.д. соответственно направляющего блока и полипласта; к – число направляющих блоков.

Рис. 64. Схема изменения вылета стрелы

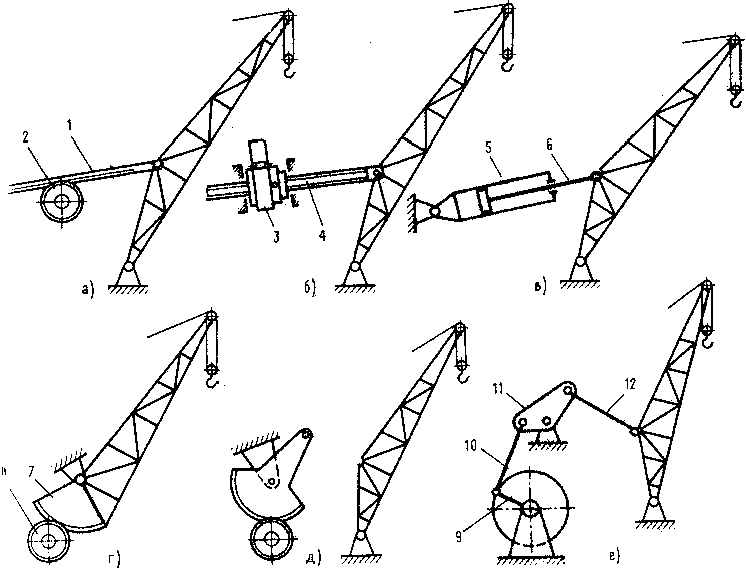

Схемы механизмов изменения вылета с жесткой кинетической связью ме- ханизма со стрелой приведена на рис. 65.

Унификация механизмов подъема кранов различной грузоподъемности достигается изменением кратности полиспаста для получения примерно одинако- вых крутящих моментов от веса груза и потребной мощности электродвигателя при разной скорости подъема груза. Это позволяет применять в кранах различной грузоподъемности одинаковые электродвигатели, редукторы, барабаны, блоки, канаты, тормоза и т. п.

В кранах, оборудованных грузовым электромагнитом, механизм подъема должен иметь специальный кабельный барабан для гибкого кабеля, подающего электроэнергию к магниту. Кабельный барабан располагают на отдельном валу, и он приводится в движение от вала грузового барабана при помощи цепной или зубчатой передачи. От электросети электроэнергия поступает по кольцевому то- косъемнику со скользящими контактами к вращающемуся барабану.

Рис. 62. Механизм подъема электротали ТЭ

Часто в качестве механизма подъема используют электротали (см. рис. 6, 7). Электроталь ТЭ-ВНИИПТМАШ (рис. 62) имеет электродвигатель 4, статор ко-

торого запрессован в барабан 5 и вращается вместе с ним. Размещение двигателя внутри барабана уменьшает длину и массу тали, так как отсутствуют корпусные детали двигателя. Через двухпарный соосный редуктор 3 крутящий момент рото- ра двигателя передается на барабан. Входной вал проходит внутри втулки зубча- той муфты 15, передающей вращение барабану от тихоходного зубчатого колеса редуктора и одновременно являющейся одной из опор барабана. Вторая опора ба- рабана находится в корпусе шкафа 8 электроаппаратуры, расположенном со сто- роны, противоположной редуктору, что обеспечивает симметрию электротали и уравновешивание редуктора.

Таль оборудована двумя тормозами: стопорным – колодочным электро- магнитным тормозом 2 с приводом от электромагнита типа МИС-Е и автомати- ческим спускным дисковым тормозом 11, замыкаемым силой тяжести транспор- тируемого груза. Тормозной шкив 1 стопорного тормоза, снабженный лопастями, насажен на консоль быстроходного вала редуктора и выполняет роль вентилятора для охлаждения тали. Уровень масла в редукторе контролируется с помощью пробок 18; для слива масла предусмотрена пробка 16. Смазывание подшипников вала ротора и барабана производят с помощью шприц-масленок 14. В шкафу электроаппаратуры располагается пусковая аппаратура: пускатели электродвига- телей механизма подъема 11 и передвижения 12, кольцевой токосъемник 10 со щетками, клеммные коробки и концевые выключатели 9 подъема и опускания, ограничивающие крайние верхнее и нижнее положения крюка. Кабель управле- ния вводят в шкаф электроаппаратуры через отверстие 13

. Крепление 7 каната на барабане осуществлено с помощью коуша с заливкой каната легкоплавким мате- риалом. Редуктор 3 и шкаф электроаппаратуры соединены между собой сварным корпусом 6. Высота подъема груза электроталями изменяется путем изменения длины барабана.

Рис. 63. Микропривод механизма подъема электротали ТЭ

При необходимости точной установки груза используют электротали с микроприводом, обеспечивающим получение малых посадочных скоростей. На рис. 63 представлен микропривод механизма подъема тали ТЭ-ВНИИПТМАШ. Основной двигатель тали встроен в барабан (см. рис. 62) и обеспечивает подъем груза со скоростью 8 м/мин. Для получения скоростей 0,5...1,0 м/мин используют микропривод, присоединяемый к корпусу редуктора нормальной тали ТЭ. Он со- стоит из двигателя 1 типа АОЛ малой мощности, соединяемого через зубчатую пару 3 и электромагнитную дисковую муфту сцепления 2 с быстроходным валом механизма подъема. При включении основного двигателя зубчатая пара 3 остает- ся неподвижной. При включении двигателя микропривода одновременно включа- ется муфта 2, и вращение передается от микродвигателя через зубчатую пару 3 на вал редуктора механизма подъема.

§2. Расчет механизма подъема

При установившемся движении момент на валу двигателя при подъеме груза номинальной массы будет равен

М Smax mDб ,

с 2U

o м

где Smax – максимальное натяжение каната на барабане; m – число канатов, навиваемых на барабан;

Dб – диаметр барабана;

Uо – передаточное число механизма; ηм – к.п.д. механической передачи.

Мощность двигателя (кВт) при подъеме груза будет равна

Р G грVгр

где Gгр – вес груза;

ст 1000

мп

муле

Vгр – скорость подъема груза; ηп – к.п.д. полипласта.

При опускании груза момент на валу двигателя можно определить по фор-

М с

S minmDб ,

м

2Uo

где Smin – минимальное натяжение каната.

Значение к.п.д. механизма уменьшается при работе с малыми грузами. Ориентировочные значения к.п.д. для различных грузов определяется по экспе- риментальным зависимостям.

В период пуска, кроме статического момента, двигатель преодолевает так- же моменты от сил инерции груза Мин1 и вращающихся элементов привода Мин2.

М пуск Мс М ин1 М ин2 .

После преобразования выражение для пускового момента (Н·м) примет

вид:

I n QD2n

М пуск

Мс (1,1...1,2) 11 б1 ,

м

где Q – масса груза;

9,55tn

38,2U 2 а2t

nо

n1 – частота вращения двигателя; I1 – момент инерции первого вала; а – кратность полипласта;

tn – время пуска.

Время пуска можно определить по формуле

1 I n QD2n

tn

(1,1...1,2) 11

б1 .

М пуск

Мс

9,55

38,2U 2 а2о

м

При расчетах ускорение при пуске выбирают в зависимости от назначения крана: для монтажных работ а=0,1 м/с2; для механосборочных цехов а=0,2 м/с2; для металлургических цехов а=0,5 м/с2; для грейферных кранов а=0,8 м/с2.

При торможении двигатель отключается и включается тормоз. Уравнение моментов имеет вид

МТ МСТ

М ин1 М ин2 ,

где Мт – номинальный момент развиваемый тормозом.

При опускании груза в процессе торможения перед Мст ставится плюс, а при подъеме – знак минус.

Механизм изменения вылета стрелы

Изменение вылета стреловых и поворотных кранов можно производить с помощью тележки, перемещающейся по горизонтальному поясу стрелы или каче- нием стрелы в вертикальной плоскости. Механизм изменения вылета стрелы мо- жет быть с гибкой или жесткой связью привода стрелы. Механизм с гибкой свя- зью применяют для кранов с неуравновешенной стрелой. В этом случае к стреле прикладывают усилие F, которое определяют из уравнения моментов (рис 64).

Мо Gгр L Gb Fh Se Wгр Н Wcc 0,

где G – вес металлоконструкции крана;

S – натяжение каната механизма подъема груза;

Wгр и Wс – ветровая нагрузка соответственно на груз и стрелу; b, h, e, Н, с – плечи сил.

Отсюда требуемое усилие

F Gгр L Gb Se Wгр Н Wcc .

h

Максимальное натяжение каната на барабане, будет равно

Smax

F ,

aпк

где η и ηп – к.п.д. соответственно направляющего блока и полипласта; к – число направляющих блоков.

где η и ηп – к.п.д. соответственно направляющего блока и полипласта; к – число направляющих блоков.Рис. 64. Схема изменения вылета стрелы

Схемы механизмов изменения вылета с жесткой кинетической связью ме- ханизма со стрелой приведена на рис. 65.