Файл: Геологическая характеристика костомукшского месторождения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 895

Скачиваний: 4

СОДЕРЖАНИЕ

ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА КОСТОМУКШСКОГО МЕСТОРОЖДЕНИЯ

1.1. Краткая характеристика района

1.4. Гидрогеологическая характеристика месторождения

1.5. Инженерно-геологическая характеристика месторождения

1.6. Попутные полезные ископаемые и компоненты

2.1. Современное состояние и перспектива развития горных работ

2.2. Текущий и перспективный планы горных работ

2.3. Производительность и режим работы

2.4. Вскрытие и система разработки карьера

2.4.1. Расчет ширины рабочей площадки

2.5. Подготовка горных пород к выемке

2.5.2. Требования к буровзрывным работам

2.5.3.2. Выбор способа бурения и бурового оборудования

2.5.3.3. Расчёт производительности и количества буровых станков

2.5.4. Расчет параметров скважинных зарядов

2.5.4.3. Расстояние между скважинами в ряду

2.5.4.4. Требования к крупности дробления

2.5.4.5 Способ взрывания и параметры короткозамедленного взрывания

2.5.4.6. Тип и удельный расход ВВ

2.6. Выемочно-погрузочные работы

2.6.1. Погрузка взорванной скальной горной массы в карьере

2.6.2. Расчет параметров забоя

2.6.3. Расчет производительности и технического парка экскаваторов для вскрышных работ

2.6.4. Расчет производительности и технического парка экскаваторов для добычных работ

2.6.5. Общее количество экскаваторов

2.7. Технологический транспорт

2.7.1. Автомобильный транспорт

2.7.1.1. Расчет автомобильного транспорта для вскрышных пород

2.7.1.2. Расчет автомобильного транспорта для руды

2.7.2. Железнодорожный транспорт

2.8. Назначение и структурная схема рудо-контрольных станций

2.8.1. Схема работы программы управления грузопотоком руды в карьере

2.11.1. Расчет водоотливной установки

3. ПЕРЕРАБОТКА ПОЛЕЗНОГО ИСКОПАЕМОГО

4.1. Задача диспетчеризации на горном предприятии

4.2. Назначение и цели внедрения системы управления

4.3. Анализ существующих систем

4.4. Общие сведенья о системе Dispatch

4.5.Техническая характеристика БелАЗ-75131

4.8 ЭКСПЛУАТАЦИОННЫЕ РАСЧЕТЫ ПРОЕКТНОГО ВАРИАНТА

5. ДОПОЛНИТЕЛЬНЫЕ РАЗДЕЛЫ ДИПЛОМНОГО ПРОЕКТА

5.2. Электроснабжение участка карьера

5.4. Техника безопасности, противопожарная профилактика, аэрология карьера

6.1. Обоснование эффективности внедрения

5.5 Аэрология карьера.

5.5.1. Определение степени естественной аэрации карьера в зависимости от его основных параметров.

Параметры карьера определяют естественную аэродинамику в карьерном пространстве.

Примем следующие обозначения:

Н - глубина карьера; L - короткая ось карьера в плане; a- угол откоса подветренного борта.

Тогда:

Н – 285 м;

L – 1800 м;

-

L/Н > 6 - слабое проветривание.

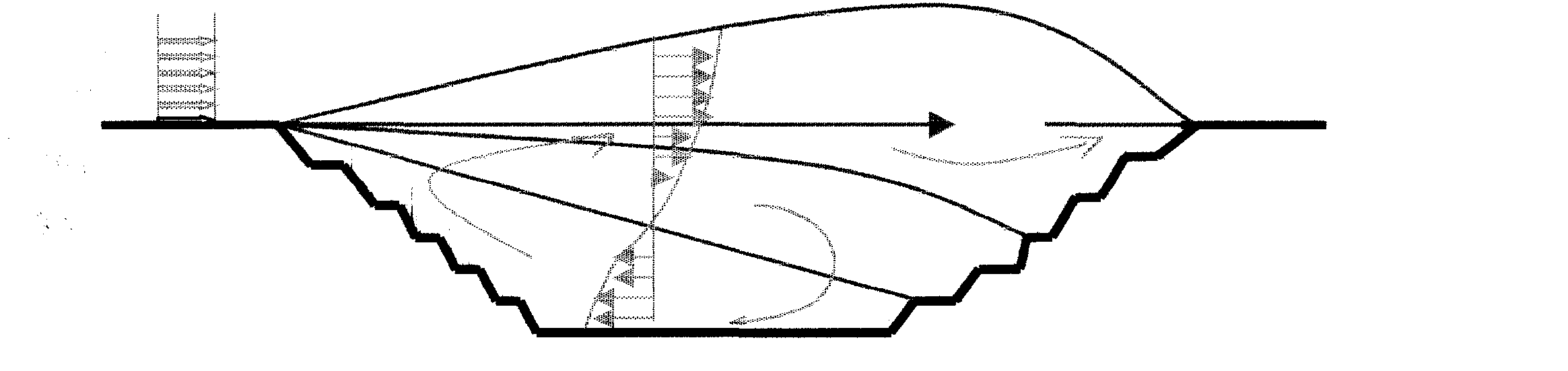

5.5.2. Определение естественных схем проветривания карьера по основным его параметрам.

К

огда при небольшой глубине карьера размеры в плане значительны. При глубине карьера 285 метров и угле откоса подветренного борта 150 и среднегодовой скорости ветра 1,5 - 2 метра в секунду в 1 период отработки карьер будет проветриваться по прямоточной схеме. Зона рециркуляции будет незначительна.

огда при небольшой глубине карьера размеры в плане значительны. При глубине карьера 285 метров и угле откоса подветренного борта 150 и среднегодовой скорости ветра 1,5 - 2 метра в секунду в 1 период отработки карьер будет проветриваться по прямоточной схеме. Зона рециркуляции будет незначительна.5.5.3. Расчет времени достижения ПДК в атмосфере карьера.

Режим работы 2 смены по 12 часов.

В режиме х/х автосамосвалы работают:

T1 - производится прогрев двигателя перед началом работы;

T2 - во время погрузки под экскаватором, среднее значение времени погрузки составляет 30 сек, количество погрузок в смену 80.

T2=30·80= 2400 с

T3 – во время обеденного перерыва.

Tх/х=2·(T1+T2+T3)=2·(900+2400+1800)=10200 с

В режиме работы 50% мощности автосамосвалы работают, когда идут с пустым кузовом.

T50%=2·38100=76200 с

В режиме макс отдачи мощности при груженом кузове.

Tмакс=2·38100=76200 с

Полученные данные заносом в таблицу 5.3

Таблица 5.3

| Оборудование | Режим работы | Время работы |

| Cat -785D А/машина | х/х | 10200 с |

| 50% мощ. | 76200 с | |

| max мощ. | 76200 с |

Интенсивность выброса загрязняющих веществ оборудованием без катализаторов (нейтрализаторов)

Таблица 5.4

| Оборудование | Режим работы | СО мг/с | NOК мг/с | Альдегиды мг/с | SO2 мг/с | Сажа мг/с |

| Cat -785D А/машина | х/х | 137,2 | 100,8 | 31 | 1,9 | 0.6 |

| 50% мощ. | 300,3 | 738,9 | 17 | 1,7 | 21.9 | |

| max мощ. | 307,8 | 1354,4 | 8 | 13,0 | 40.0 |

Количество выбросов за сутки.

Таблица 5.5

| Оборудование | Режим работы | СО г/сутки | NOК г/сутки | Альдегиды г/сутки | SO2 г/сутки | Сажа г/сутки |

| Cat -785D А/машина | х/х | 1399,44 | 1028,16 | 316,2 | 19,38 | 6,12 |

| 50% мощ. | 22882,86 | 56304,2 | 1295,4 | 129,54 | 1668,78 | |

| max мощ. | 23454,36 | 103205 | 609,6 | 990,6 | 3048 |

5.5.4. Определение уровня загрязнения атмосферы карьера.

Естественная аэрация карьера происходит под действием двух метеорологических факторов: ветровым режимом определяемым горизонтальным барическим градиентом и конвекцией – восходящими и нисходящими токами воздуха под действием вертикального температурного градиента. Рассмотрим условия распространения загрязнений в атмосфере карьера только за счет ветрового режима.

При наличии в атмосфере карьера различных циркуляционных зон расчет уровня общего загрязнения атмосферы проводится по следующим формулам:

- в зоне рециркуляции

;

;- за ее пределами

,

,где G – суммарная интенсивность поступления вредных веществ в рециркуляционную зону от внутренних источников, расположенных как в этой зоне, так и на участке с подветренного борта, мг/ м3;

Хс/ср – среднее значение абсцисс точки встречи внешней границы струи с наветренным бортом или дном карьера для характерных его профилей, совпадающих с направлением ветра, м;

Up – расчетная скорость ветра (в данном случае принимается равной средней скорости в заданном направлении, так как на пути его распространения нет ослабляющих источников), м/с;

L1 – длина зоны рециркуляции в направлении, перпендикулярном движению ветра, м (при форме карьера в плане близкой к круговой L1 равно размеру карьера на поверхности);

со - концентрация вредной примеси в поступающем для проветривания карьера воздухе, мг/м3 или фоновая концентрация. При отсутствии в районе расположения карьера крупных источников вредных примесей принимается за 0.

мг/ м3.

мг/ м3. мг/ м3.

мг/ м3.Вывод: во всех зонах при максимальных режимах работы технологического

оборудования уровень загрязнения атмосферы незначительный.

5.5.5. Расчет времени проветривания атмосферы карьера после штиля.

Расчет проводится по самой сложной рециркуляционной схеме проветривания всего объема карьерного пространства. В данных конкретных условиях расчеты проводятся по следующей зависимости:

c,

c,где Vp- объем рециркуляционной зоны, м3;

Хс/ср. - среднее значение абсциссы точки встречи внешней границы струи с наветренным бортом или дном карьера

, м;

vo - скорость ветра, м/с;

L - длина карьера, м;

Со - начальная концентрация вредности, мг/м3;

С - предельно допустимая концентрация, мг/м3.

Проветривание прямоточной зоны займет значительно меньше времени.

= 471 с.

= 471 с.Вывод: после штиля время проветривания карьерного пространства очень незначительно. Карьер проветривается естественной аэрацией при фактическом

наличие технологического оборудования достаточно хорошо.

5.5.6. Оценка экономических потерь от простоя карьера.

Для определения экономических потерь в денежном выражении от простоев карьера проведем несложные расчеты на фактическом материале.

Производительность экскаватора в среднем равна 240 м3/час, стоимость одного м3 руды 8.2 руб. Средняя производительность автосамосвалов составляет 366 т/км в час, стоимость одной т/км будет 2.65 руб. Количество работающего технологического оборудования и объемы карьерного пространства берутся из фактических данных. Расчет проводится по фактически зарегистрированному времени простоя.

Простой составляет 471 с = 0,130 часа. За время простоя экскаватор отгрузил бы 31.3 м3. Потери составят 256.6 руб. Автосамосвал отвез бы 47.58 т, на сумму 126.08 руб.

Количество экскаваторов 9, следовательно, потери составят 2309.4 руб.

Количество автосамосвалов 28, потери достигнут 3530.2 руб.

Вывод: В итоге суммарные потери составят 5839.6 рублей. Эти потери незначительны для предприятия такого масштаба, поэтому остановку карьера на проветривание можно не проводить.

6. Экономическая часть

6.1. Обоснование эффективности внедрения

В данном дипломном проекте предлагается внедрить систему автоматического управления горнотранспортным комплексом DISPATCH компании «Modular Mining Systems», в результате чего планируется:

Увеличить производительность автосамосвалов за счёт:

-

повышения коэффициента использования рабочего времени автосамосвала; -

повышения коэффициента использования грузоподъемности автосамосвала.

Снизить себестоимость продукции для повышения эффективности работы данного предприятия предлагается за счёт оптимизации работы горнотранспортного комплекса и уменьшения парка большегрузных самосвалов.

6.1.2. Капитальные затраты

K1 — затраты на покупку системы составляют 51606 тыс. рублей;

К2 — затраты на транспортировку равны 218 тыс. рублей;

К3 — затраты на обучение персонала составляют 342 тыс. рублей;

ΔК — капитальные затраты, равны стоимости системы с учетом затрат на транспортировку, монтаж и обучение персонала;

Кобсл и рем. — обслуживание и ремонт АСУ обеспечивает завод изготовитель, в качестве подрядной организации по оказанию услуг предприятию, за ежегодное вознаграждение в размере 1365 тыс. руб.

ΔК = К1+К2 + К3 = 51606 + 218 + 342= 52166 тыс. руб.

6.1.3. Эксплуатационные затраты

Рассмотрим два варианта – базовый и проектный.

Базовый вариант – 17 автосамосвалов БЕЛАЗ 75131.

Проектный вариант – с применением системы DISPATCH компании «Modular Mining Systems» сменная производительность увеличилась, инвентарный парк уменьшился на 3 единицы – 14 автосамосвалов.

Рыночная стоимость одного автосамосвала БЕЛАЗ 75131 составляет 20040 тыс. руб. Амортизационные отчисления в год, на один автосамосвал составляют

Сао = 3006 тыс. руб.

Амортизационные отчисления для базового варианта:

Сбаз.вар. = С · nа/с;

где nа/с - количество автосамосвалов;

Сбаз.вар