Файл: Геологическая характеристика костомукшского месторождения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 882

Скачиваний: 4

СОДЕРЖАНИЕ

ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА КОСТОМУКШСКОГО МЕСТОРОЖДЕНИЯ

1.1. Краткая характеристика района

1.4. Гидрогеологическая характеристика месторождения

1.5. Инженерно-геологическая характеристика месторождения

1.6. Попутные полезные ископаемые и компоненты

2.1. Современное состояние и перспектива развития горных работ

2.2. Текущий и перспективный планы горных работ

2.3. Производительность и режим работы

2.4. Вскрытие и система разработки карьера

2.4.1. Расчет ширины рабочей площадки

2.5. Подготовка горных пород к выемке

2.5.2. Требования к буровзрывным работам

2.5.3.2. Выбор способа бурения и бурового оборудования

2.5.3.3. Расчёт производительности и количества буровых станков

2.5.4. Расчет параметров скважинных зарядов

2.5.4.3. Расстояние между скважинами в ряду

2.5.4.4. Требования к крупности дробления

2.5.4.5 Способ взрывания и параметры короткозамедленного взрывания

2.5.4.6. Тип и удельный расход ВВ

2.6. Выемочно-погрузочные работы

2.6.1. Погрузка взорванной скальной горной массы в карьере

2.6.2. Расчет параметров забоя

2.6.3. Расчет производительности и технического парка экскаваторов для вскрышных работ

2.6.4. Расчет производительности и технического парка экскаваторов для добычных работ

2.6.5. Общее количество экскаваторов

2.7. Технологический транспорт

2.7.1. Автомобильный транспорт

2.7.1.1. Расчет автомобильного транспорта для вскрышных пород

2.7.1.2. Расчет автомобильного транспорта для руды

2.7.2. Железнодорожный транспорт

2.8. Назначение и структурная схема рудо-контрольных станций

2.8.1. Схема работы программы управления грузопотоком руды в карьере

2.11.1. Расчет водоотливной установки

3. ПЕРЕРАБОТКА ПОЛЕЗНОГО ИСКОПАЕМОГО

4.1. Задача диспетчеризации на горном предприятии

4.2. Назначение и цели внедрения системы управления

4.3. Анализ существующих систем

4.4. Общие сведенья о системе Dispatch

4.5.Техническая характеристика БелАЗ-75131

4.8 ЭКСПЛУАТАЦИОННЫЕ РАСЧЕТЫ ПРОЕКТНОГО ВАРИАНТА

5. ДОПОЛНИТЕЛЬНЫЕ РАЗДЕЛЫ ДИПЛОМНОГО ПРОЕКТА

5.2. Электроснабжение участка карьера

5.4. Техника безопасности, противопожарная профилактика, аэрология карьера

6.1. Обоснование эффективности внедрения

Диспетчерский модуль достигает наилучших результатов всего лишь путем сочетания результатов оптимизированных методикой LP - графиков и маршрутов движения с искусственной интеллектуальной эвристикой. Это значит, что программе нет нужды рассчитывать всякий раз заново каждый новый запрос на расстановку грузовиков в карьере.

Расстановки грузовиков были определены методом динамического программирования

(DP).

Преимущества и выгоды, получаемые сразу же после начала использования программы Dispatch

Программа Dispatch дает следующие выгоды и преимущества:

-

Сокращенное время простоя техники; -

Снижение объемов перегрузки и пересортировки груза и улучшение его качества; -

Снижение издержек на горюче-смазочные материалы; -

Принятие более верных производственных решений; -

Повышение производительности добычи; -

Сокращение эксплуатационных издержек.

Если время простоя техники сократить всего на пять минут, то уже этого достаточно для значительного улучшения работы. Например, если вы выигрываете пять минут в каждой из нижеследующих областей:

-

Лучше распределенное время перерывов в работе; -

Лучше распределенное время пересменок; -

Лучше распределенное время заправок машин.

В итоге вы получаете дополнительные преимущества; следовательно, снижается себестоимость на тонну добытой руды за счёт уменьшения затрат.

По итогам анализа рассматриваемой системы автоматизированного управления DISPATCH, проведём тяговый расчёт автосамосвала и сравнительный эксплуатационный расчёт горнотранспортного комплекса на основе базового варианта и с учётом работы нововведения.

4.5.Техническая характеристика БелАЗ-75131

Автосамосвалы БелАЗ, закупленные на Белорусском автомобильном заводе грузоподъемностью 130 тонн, оснащенные американскими моторами "Каминз", характеристика которых приведена в таблице 4.1.

Техническая характеристика БелАЗ-75131

Таблица 4.1

| Наименование | Ед. изм. | Показатель |

| Масса без груза | т | 107 |

| Полная масса | т | 243 |

| Наибольшая масса груза (грузоподъемность) | т | 130 |

| Колесная формула | | 4x2 |

| Мощность двигателя, (ТЭД-6) | кВт | 1194 |

| Геометрический объем кузова | м3 | 45,45 |

| Геометрический объем с «шапкой» | м3 | 71,17 |

| Радиус поворота по колее передн. внеш. колеса | м | 13 |

| Габаритный размер поворота | м | 28 |

| Максимальная скорость | км/ч | 48 |

| Размер шин | Марка | 33,00-51 |

| Тип трансмиссии | тип | ЭТМ |

БелАЗ-75131

Применение на погрузке горной массы мощных экскаваторов ЭКГ-10 в условиях селективных забоев при добыче железной руды, подвижность и маневренность автотранспорта, крутые уклоны автодорог и способ вскрытия с использованием временных съездов обуславливают выбор для проектирования в качестве технологического автотранспорта — автомобильного транспорта.

Благодаря хорошим эксплуатационным качествам автотранспорта разработка Костомукшского месторождения с его применением предполагает гибкость в планировании горных работ и хорошую их управляемость.

4.5.1. Определение грузоподъемности машины.

qа = qе · μ

в , (4.1)

где qе – массы груза в ковше экскаватора,

qе = Е · ρ · Кэ (4.2)

где Е = 10м3 – вместимость ковша экскаватора;

ρ = 2,92 т/м3 – плотность породы,

Кэ = 0,6 ÷ 0,7 – коэффициент экскавации,

qе = 10 · 2,92 · 0,65 = 18,98 т

qа = qе · μв = 18,98 · 7 = 132,86 т.

4.6. Тяговые расчеты

Тяговые расчеты основаны на определении всех сил действующих на машину при ее движении.

4.6.1. Определение силы тяги

где Nдв = 1194 кВт – мощность дизельного двигателя,

V = 10 км/ч – скорость груженого автосамосвала на подъем,

ηом = 0,95 – коэффициент отбора мощности, учитывающий расход мощности на вспомогательные нужды,

ηт = 0,8 – КПД трансмиссии - для электромеханической трансмиссии,

ηк = 0,9 – КПД колеса

Касательная сила тяги не должна превышать силу тяги, определенную из условия сцепления колеса с дорогой (условие отсутствия буксования):

Fсц = 1000 · Рсц· ψ ,

где Рсц = 0,65 · Р – сцепной вес автосамосвала с колесной формулой 4 × 2;

Р = (q + qac)g, кН – полный вес автосамосвала;

ψ = 0,3 – коэффициент сцепления с дорогой.

Fсц = 1000 · 0,67 ·(130 + 105) ·9,81 · 0,3 = 463,3 кН

294кН < 463,6 кН – условие выполняется

4.6.2. Определение сил сопротивления

Ʃ W = W0 ± Wi ± Wкр ± Wв ± Wj , (4.4)

где W0 - основное сопротивление движению, возникает на прямом горизонте пути, W0= ω0 · Р = 25 · 2011= 50,3 кН;

ω0 = 25 - основное удельное сопротивление, Н/кН;

Wi- сопротивление от уклона, Wi=i · P=0,08 · 2011 =160,88 Н;

Wкр

- сопротивление от кривых участков пути, Wкручитывается в кривых, радиусом меньше 70 м, в нашем случае малых радиусов не бывает, поэтому пренебрегаем;

Wв - сопротивление воздушной среды, при скорости более, чем 13 км/ч Wвпренебрегаем;

Wj-сопротивление от инерции вращающихся масс, Wj тоже пренебрегаем, так как это значение мало.

Таким образом, динамический фактор машины складывается выражением:

W0±Wi=W, (4.5)

W= 50275 + 160,9 = 50436

Рассчитанная сила тяги должна быть достаточной для преодоления суммарного сопротивления автосамосвала, т.е.:

FT ≥ Ʃ W, следовательно, 181062 Н > 50436 Н – условие выполняется.

4.6.3. Определение скорости и времени движения БелАЗ-75131 (130т)

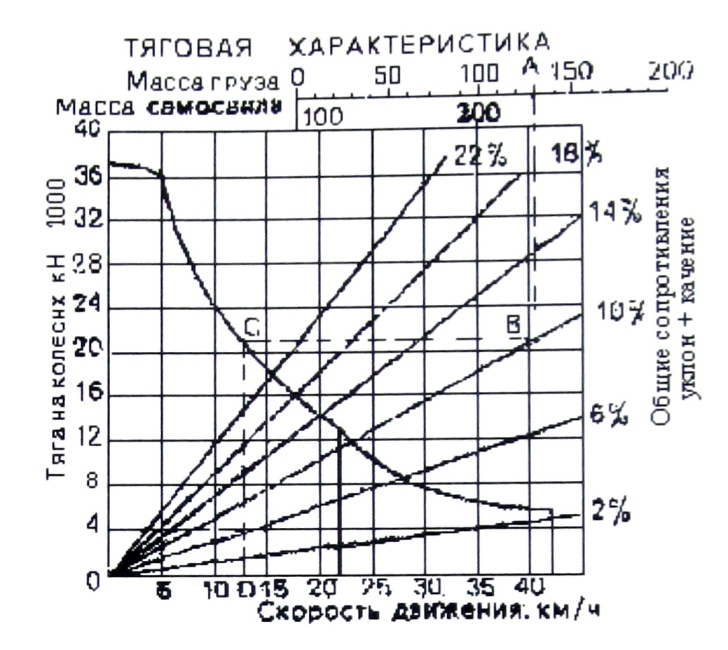

Метод расчета скоростей движения автосамосвала - графоаналитический на основе его тяговой характеристики:

По известному продольному профилю пути, типу дорожного и состоянию дорожного покрытия вычисляется значение общего сопротивления движению для каждого характерного элемента продольного профиля трассы, а затем по тяговой характеристики определяется техническая скорость автосамосвала.

Таблица 4.2.

| № уч. | Длина участка, м | Грузовое направление | № уч. | Длина участка, м | Порожнее направление | ||||||||

| Wo, Н/кН | i,% | Р,% | V, км/ч | t, мин | Wo, Н/кН | i,% | Р,% | V, км/ч | t, мин | ||||

| 1 | 100 | 45 | 0 | 4,5 | 30 | 0,2 | 19 | 310 | 25 | 0 | 2,5 | 35 | 0,53 |

| 2 | 235 | 40 | 8,7 | 12,7 | 22 | 0,64 | 18 | 410 | 15 | 6,6 | 0 | 30 | 0,81 |

| 3 | 70 | 40 | 0 | 4 | 25 | 1,16 | 17 | 90 | 15 | 0 | 1,5 | 30 | 0,18 |

| 4 | 196 | 35 | 7,7 | 11,2 | 24 | 0,49 | 16 | 188 | 15 | 7,7 | 0 | 35 | 0,32 |

| 5 | 25 | 35 | 0 | 3,5 | 35 | 0,04 | 15 | 50 | 15 | 0 | 1,5 | 20 | 0,15 |

| 6 | 198 | 20 | 8 | 10 | 25 | 0,47 | 14 | 196 | 15 | 7 | 0 | 40 | 0,29 |

| 7 | 40 | 20 | 0 | 2 | 20 | 0,12 | 13 | 80 | 15 | 0 | 1,5 | 40 | 0,12 |

| 8 | 227 | 20 | 7 | 9 | 27 | 0,5 | 12 | 245 | 20 | 6 | 0 | 36 | 0,37 |

| 9 | 30 | 20 | 0 | 2 | 40 | 0,04 | 11 | 90 | 20 | 0 | 2 | 25 | 0,21 |

| 10 | 220 | 20 | 7,4 | 9,4 | 26 | 0,5 | 10 | 220 | 20 | 7,4 | 0 | 40 | 0,33 |

| 11 | 90 | 20 | 0 | 2 | 40 | 0,13 | 9 | 30 | 20 | 0 | 2 | 35 | 0,05 |

| 12 | 245 | 20 | 6 | 8 | 27,5 | 0,53 | 8 | 227 | 20 | 7 | 0 | 35 | 0,39 |

| 13 | 80 | 15 | 0 | 1,5 | 40 | 0,12 | 7 | 40 | 20 | 0 | 2 | 20 | 0,12 |

| 14 | 196 | 15 | 7,0 | 8,5 | 27 | 0,43 | 6 | 198 | 20 | 8 | 0 | 40 | 0,3 |

| 15 | 50 | 15 | 0 | 1,5 | 20 | 0,15 | 5 | 25 | 32 | 0 | 3,5 | 35 | 0,04 |

| 16 | 188 | 15 | 7,7 | 9,2 | 25 | 0,45 | 4 | 196 | 35 | 7,7 | 0 | 35 | 0,33 |

| 17 | 90 | 15 | 0 | 1,5 | 40,0 | 0,13 | 3 | 70 | 40 | 0 | 4 | 20 | 0,21 |

| 18 | 410 | 15 | 6,6 | 8,1 | 27,0 | 0,91 | 2 | 235 | 40 | 8,7 | 0 | 30 | 0,45 |

| 19 | 310 | 25 | 0 | 2,5 | 37,0 | 0,50 | 1 | 100 | 45 | 0 | 4,5 | 30 | 0,12 |

| Ʃ | 3000 | | | | | 6,51 | | 3000 | | | | | 5,32 |

Средневзвешенная скорость по маршруту в грузовом и порожнем направлении:

где li – длина i-того участка пути, км.

Vср.гр. = 68,4/3 = 22,8 км/ч

Vср.пор. = 33,7 км/ч.

В проектах и эксплуатационных укрупненных расчетах можно пользоваться также среднетехнической скоростью движения автомобиля:

4.6.4. Расчет тормозного пути автосамосвала.

В реальных условиях эксплуатации величина тормозного пути правилами безопасности не регламентируется. Однако тормозной путь автосамосвала при различных дорожных условиях необходимо знать, во-первых, для обеспечения безопасности движения транспортных средств в карьере, регламентации скоростей движения на спусках и, во-вторых, для расчета пропускной способности автодорог, которая в свою очередь зависит от минимально допустимого расстояния между автосамосвалами.

В проектных и эксплуатационных расчетах для определения тормозного пути пользуются известной формулой:

где V- скорость движения автомобиля, км/ч;

γ =0,15 -коэффициент инерции вращающихся масс автомобиля;

Vдоп- допустимая по ТБ скорость движения автосамосвалов в карьере,

ψ-коэфицент сцепления колес с дорогой,

ω0- удельное сопротивление движению,

i - уклон автосъезда

S0 – путь проходимый автосамосвалом за время реакции водителя,

S0 = 0,278 · Vдоп · tп.в

4.6.5. Определение расхода топлива и горюче-смазочных материалов

где qm – теоретический расход топлива, л/рейс;

ρ = 0,83 – 0,85 кг/л – плотность топлива

Кт = 1,41 – коэффициент собственной массы машины,