ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 574

Скачиваний: 1

СОДЕРЖАНИЕ

Күкірт тотықтарының пайда болуы және олардың көздері

Жылу электр станцияларының түтін газдарындағы күкірт оксидтерінің қасиеттері

Күкірт оксидінің пайда болу шарты

2 Күкірт қосылыстарыңың қоршаған ортаға әсері

ЖЭС-ның технологиялық құрылымы

Түтін газдарын күкірт оксидтерінен тазарту әдістері

Жылу электр станцияларының қоршаған ортаға әсерін төмендететін шаралар.

Күкірт оксиді шығарындыларының төмендеуін жалпы бағалау

Газсыздандыру әдістерінің жіктелуі

Натрий және аммоний тұздарының ерітінділерін қолдануға негізделген әдістер

Күкірт оксидтерінен түтін газдардың тазарту әдістері

Электр станциясында күкірт оксидтерін жинау әдістері

Аммиак-сульфат технологиясы келесімен қызықты:

Көмір электрстанцияларындағы күкірт диоксидының шығындыларын азайту

ЖЭО-дағы қоқыс суының таралуы арқылы күкірт қышқылының эмиссиясын азайту

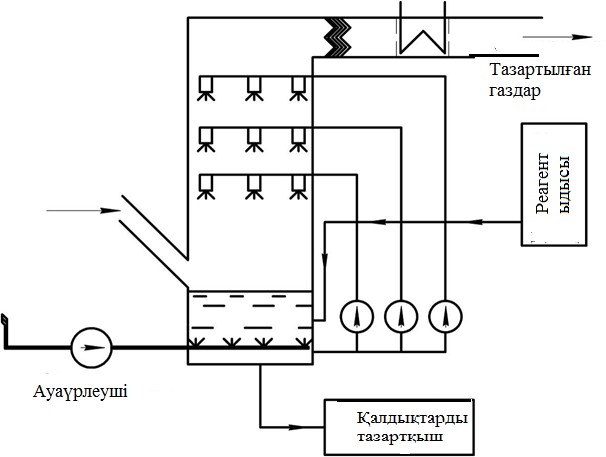

Айналымдағы инертті массасы бар дымқыл құрғақ технология (13- сурет) электр сүзгінің алдынан түтін газдарына электр сүзгіге түскен күл мен әктің ылғалдандырылған қоспасын енгізуге негізделген. Бұл процесте күл инертті материал болып табылады, оның бетіне реактивтің жұқа қабаты қолданылады. Ылғалдылығы 8% аспайтын жағдайда мұндай қоспаның жақсы ағу қасиеттері бар, бұл қатты реагентті түтінге сенімді тасымалдауға және оны газ тазартқанға дейін оны түтін газдарының көлемінде біркелкі таратуға мүмкіндік береді.

13 Сурет. Ылғалды газсыздандыру технологиясы

Технология келесідей жүзеге асырылады. Бірінші және екінші электр өрістерінде жиналған күл араластырғышқа жіберіледі, онда қажетті реагент пен су енгізіледі. Бұл қоспаны электр сүзгінің алдындағы газ құбырына жібереді. Реагент қолданылатын үлкен күл беті масса алмасу процестерін мүмкіндігінше жеделдетуге мүмкіндік береді, ал шаң мен газ ағынының тегістеулігі газ түтігінің қабырғаларында шөгінділердің пайда болуын болдырмайды.

Электр сүзгініңжоғары орналасқан циркуляциялық инертті массасын оның және қазандықтың шығу түтігінің арасында кеңейтілген тік секция болған кезде қолданған жөн.

Күл айналымын ұйымдастыру тазартылған түтін газдарының шаң құрамының жоғарылауына алып келеді және бірінші электр өрісінің тиімділігін сақтау үшін арнайы шаралар қабылдауды талап етеді.

Шетелдік тәжірибе көрсеткендей, орташа күкірт отыны жану өнімдерінен жоғары белсенді әк-қылшықтарды қолданғанда 90%-ке дейін күкірт диоксиді алынуы мүмкін.

Бұл технологияның нақты капиталды шығындары шамамен $ 15/кВт-қа бағаланады, ал электр энергиясын тұтынудың өсуі 0,4% құрайды. Ылғалды-

құрғақ технологияның жеңілдетілген жағдайында, түтін газдарының электрофизикалық қасиеттері жақсарады және электростатикалық тұндырғыш тұрақты полиполярлы режимде жұмыс істейді.

Ылғалды технология күл үйіндісінде сақталған қалдықтардағы кальций қосылыстарының концентрациясының жоғарылауына әкеледі. Егер жиналған күл, күл үйіндісіне гидравликалық түрде тасымалданатын болса, онда

кальцийдің құрамын жоғарылату қоқыс құбырлары мен тазартылған су құбырларында шөгінділер пайда болмас үшін күл үйіндісінің жұмыс режимін нақтылауды қажет етеді. Мұндай технологияларда күлді тасымалдаудың ең қолайлы әдісі - құрғақ жүйелер.

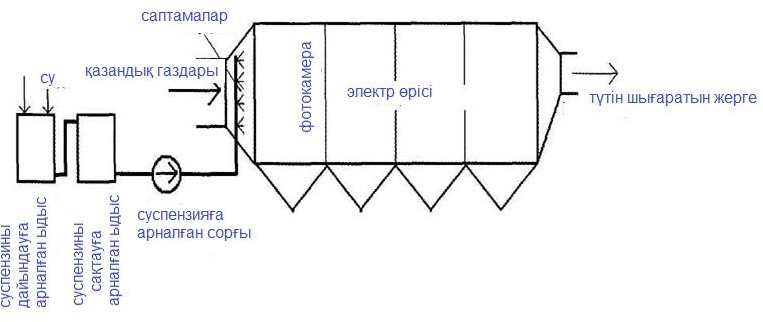

Түтін газдарынан күкірт диоксидінің сорбциясын ұйымдастыруға арналған суландыру технологиясы тиімді күл жинағыштан кейін орнатылған арнайы құрылғылардың көмегімен жүзеге асырылады (14-сурет). Қазандық қондырғылардың қуаты реттелмейді. Мұндай технологияларда SO2 алу деңгейі максималды (99% немесе одан жоғары). Сонымен қатар, кейбір ылғалды технологиялар бір аппаратқа түтін газдарының екі немесе үш құрамдас бөлігін алуға мүмкіндік береді, бұл жеке процестермен салыстырғанда газды тазарту процесінің барлық құнын едәуір төмендетеді.

Ылғалды тазарту технологиясында түтін газдары суспензиямен немесе иондарға ыдырау дәрежесі жоғары реагент ерітінділерімен қарқынды түрде жуылады. Газдарды жуған кезде алынған күкірт диоксиді суда ериді, сонымен қатар SO3 иондық формасына өтеді, бұл оның реагентпен байланысуын тездетеді. Реагенті бар суармалы судың мөлшері әдетте үлкен, ал аз мөлшерін түтін газының жылуы арқылы буландыруға болады - 0,5%

аспайды. Бұл жағдайда түтін газдары өте салқындатылған (су буындағы шық нүктесінің температурасына дейін), сондықтан оларды кейінгі газ жолдарының, түтін шығаратын қондырғылардың және мұржалардың коррозиясын болдырмас үшін қосымша жылыту керек.

14 Сурет. Ылғалдан тазарту технологиясының сұлбасы

Әкті әкпен, кесекпен немесе мамықпен алмастыруға болады, ол CaCO3- пен салыстырғанда жоғары реактивтілікке ие, бұл сіңіргішті суару үшін су шығынын және аппаратураның өзін аздап азайтуға мүмкіндік береді.

Залалсыздандыру процесінің қазіргі заманғы автоматтандырылған жүйелері реагентті толығымен қолдануға мүмкіндік береді, бұл оның стехиометриялық мөлшерден 5-7% аспайтын мөлшерін құрайды. Сорбциялық процесті ұйымдастыру үшін сульфит-сульфат тұздарының шөгінділер түзілу тенденциясын ескере отырып, ядродағы ең аз жабдықтары бар қуыс аппараттар пайдаланылады, ал бұл аппараттардың ішкі беткі қабаттары жарылады.

Гипсті сату 9–10 жыл ішінде күкірттендіруге кететін күрделі салымдарды өтей алады. Гипс сақталған кезде электр энергиясын өндіру құны 5-6 тиынға/(кВт/сағ) артады.

Әктас пен әк суда ерігіштігі төмен болғандықтан, қуыс сіңіргіштерді тиімді суландыруды қамтамасыз ету үшін суспензияның жоғары өзіндік құны қажет. Бұл сіңіргішті суару үшін жоғары қуатты сорғыларды қолдануға және өз қажеттіліктері үшін электр энергиясын тұтынуды 3,5–4,0% -ға арттыруға әкеледі. Түтін газдарының реагентпен жанасу процесін ұйымдастырудың заманауи әдістері бұл тұтынуды 1,3-1,5 есе төмендетеді.

Газсыздандыру қондырғыларының орналасуы жылу электр станцияларының бас жоспарында

негізгі энергетикалық жабдықтардың орналасуымен анықталады. Ылғалды әктас дезульфизациялау аппараттары (сіңіргіштер, сорғылар, резервуарлар және т.б.) едәуір үлкен болғандықтан, оларды орналастыру қуат блогының (қазандықтың) ұяшығында, мысалы, мұржаның артында қосымша орын қажет. Кейбір жағдайларда бұл жабдықты түтін шығаратын қондырғылардың үстіне салынған жерге де орналастыруға болады.

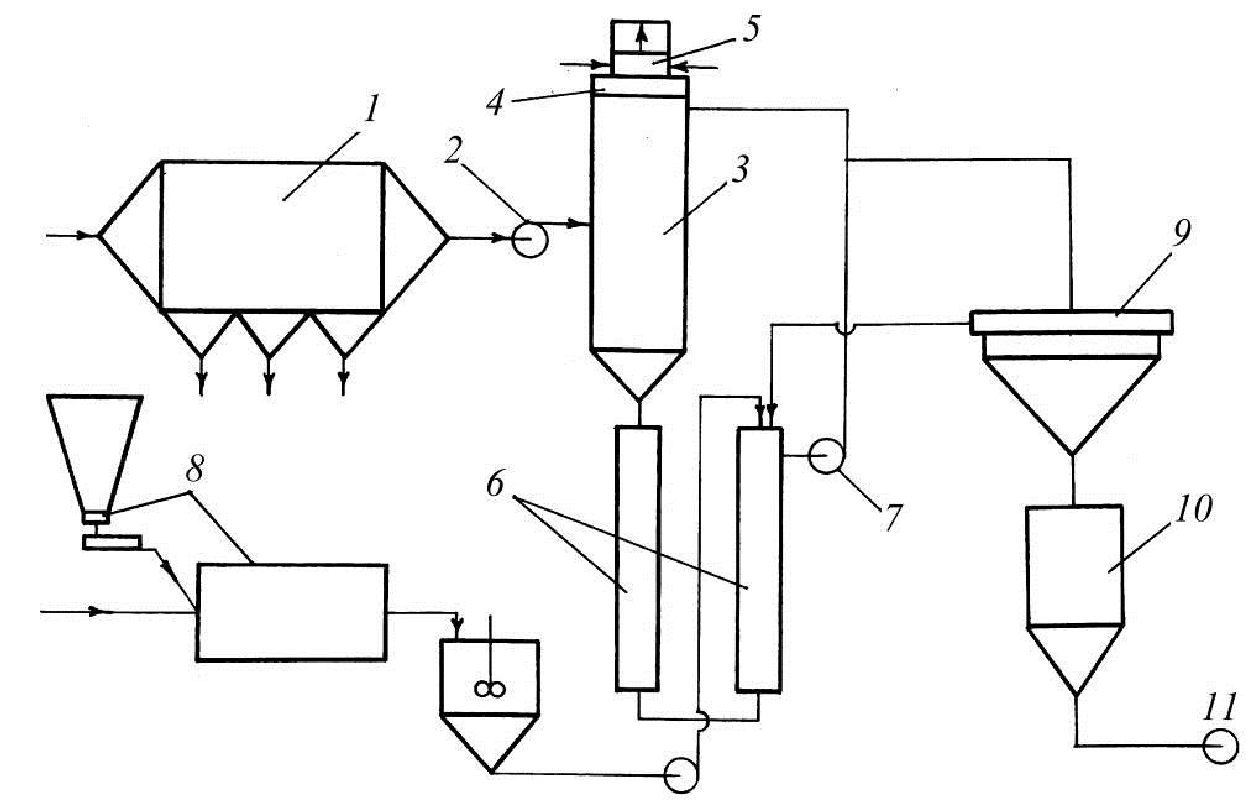

Екібастұз көмірінің жану өнімдерін тазартуға арналған сулы әктас технологиясын енгізу оның экологиялық таза жылу электр станцияларын құруда қолданылатындығын көрсетті.15-суретте, схемада әктас тазалау әдісінің бір түрі бейнеленген.

Түтін газдарыауа жылытқышынан кейін күлді жинағышқа 1барады. Түтін шығаратын қондырғылардың көмегімен күкірт диоксидін тазарту үшін скрубберге 3 жіберіледі. Скруббер ұсақ ұнтақталған әктас пен бейтараптандыратын өнімдері бар сумен суландырылады. Тазартылған газдар бүрку ерітіндісінен 4 босатылады, жылу алмастырғышта 5 қызады және мұржадан атмосфераға шығарылады. Қышқылды бейтараптандыру үшін скрубберден ағып кететін қышқылданған сұйықтыққа жаңа суспензия қосылады. Осыдан кейін кальций сульфитімен қаныққан сұйықтық кальций сульфитінің кристалдануын аяқтау үшін 6-резервуарда біраз уақыт сақталады, ал 7-сорғы скрубберді суару үшін жіберіледі. Уақыт өте келе суару сұйықтығында кальций сульфатының кристалдары мен шыбын жиналады. Қатты бөлшектердің концентрациясы сұйық массасының 10-15% жеткенде, суспензияның бір бөлігі циклден күл үйіндісіне шығарылады немесе сатылатын өнімді алады. Әктас суспензиясын дайындау оны қондырғыда ұсақтау және ұнтақтау

арқылы жүзеге асырылады. Түтін газдарын күкірт оксидтерінен тазартудың барлық сулы түрлері үшін пайдаланылған газдардың температурасы 130-дан 50° C-қа дейін төмендейді.

15 Сурет. Түтін газдарын күкірт диоксидінен әктас әдісімен тазартудың сұлбасы

1 - күл жинағыш; 2 - түтін шығару; 3 - скруббер; 4 - бүріккіш; 5 - жылытқыш; 6 - контейнерлер; 7 - айналым сорғысы; 8 - әктас суспензияларын дайындауға арналған қондырғы; 9 - қоюлатқыш; 10 - қожға арналған сыйымдылық; 11 - қожды өңдеуге немесе күлді төгуге арналған орын.

Түтін газдарын дымқыл әдіспен тазарту кезіндегі күрделі процестердің бірі атмосфераға шығарылатын газдардан бүріккіш суландыру ерітіндісін тиімді алу болып табылады. Скрубберді суаратын және құрамында көптеген аспалы бөлшектері бар суспензия тамшылары уақыт өте келе шөгінділер түзеді, аппаратураның гидравликалық тұрақтылығын арттырады және мерзімді тазартуды қажет етеді.

1937 жылы КСРО-да әлемдік тәжірибеде алғаш рет Кашира электр станциясында ерітінділер мен MgO суспензиясын қолданып SO2 алу үшін скруббер қолданылды. Кейіннен бұл әдіс металлургиялық зауытта енгізілді. Эстондық тақтатастар, қайың көмірлері сияқты отынның минералды бөлігінде көп мөлшерде CaO болуы емдеу құнын төмендетуі мүмкін, әсіресе сұйық қабатта көмір жануының үдемелі дамуы кезінде.

Соңғы жылдары Германияда, Жапонияда және басқа елдерде қоспалар, мысалы, аз мөлшерде карбон қышқылы реактивтер, әсіресе әк негізіндегі қалдықтармен күресу үшін қолданыла бастады. Бұл қоспалар суспензияны емес, әктің нақты шешімін алуға мүмкіндік береді. Нәтижесінде скруббердің қабырғаларында едәуір