Файл: И. И. Лаптева, М. А. Колесников неразрушающий контроль деталей вагонов рекомендовано Методическим советом двгупс в качестве учебного пособия Хабаровск Издательство двгупс 2012.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 647

Скачиваний: 6

СОДЕРЖАНИЕ

1. ВИДЫ И МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

2.1. Феррозондовый метод контроля:основные понятия и технология

2.2. Технология контроля деталей рамы тележки грузового вагона модели 18-100 (18-493)

2.4. Магнитопорошковый контроль

3. ВИХРЕТОКОВЫЙ МЕТОД КОНТРОЛЯ

4. ДЕФЕКТОСКОПИЯ ПРОНИКАЮЩИМИ ЖИДКОСТЯМИ

5. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ

5.2. Факторы, влияющие на эффективность УЗД

5.4. Принципиальное устройство ультразвукового дефектоскопа

5.5. Способы ввода ультразвука в деталь

5.6. Методы ультразвукового контроля

5.7. Средства настройки дефектоскопа

5.8. Контроль оси на прозвучиваемость (УД2-12)

5.10. Ультразвуковая дефектоскопия колёс

6. АКУСТИКО-ЭМИССИОННЫЙ МЕТОД КОНТРОЛЯ

7. Интроскопический метод контроля

Тестовые задания по дисциплине «Основы технической диагностики»

Флокены представляют собой мелкие трещины длиной 20–30 мм разнообразного направления, залегающие преимущественно во внутренних, более глубоких зонах стальных поковок (глубже 60 мм). О происхождении флокенов существует несколько гипотез. Одна из них объясняет их происхождение двумя причинами: действием высокого давления водорода, выделяющегося из стали при ее охлаждении, и действием значительных внутренних напряжений, обусловленных неравномерностью фазовых превращений в различных объемах стали в связи с дендритной неоднородностью.

Флокены являются опасными дефектами. Их присутствие в стали значительно ухудшает ее механические свойства, особенно если направление действия сил не совпадает с плоскостью залегания флокенов. Магнитопорошковым методом они могут быть обнаружены только в том случае, если выходят на поверхность или залегают неглубоко под ней. Выявляются в виде отдельных прямолинейных или искривленных черточек длиной от одного до 25–30 мм, расположенных в большинстве случаев группами и имеющих разнообразное направление.

Неметаллические (шлаковые) включения представляют собой выделившиеся продукты реакций окисления, протекающих в ванне или ковше, при выплавке и разливе стали; шлаки, растворенные при высоких значениях температуры и выделяющиеся в виде включений; продукты, образовавшиеся от случайно попавших в сталь механических включений.

Неметаллические включения могут располагаться на поверхности деталей и под ней. Опасными являются включения, расположенные цепочками или сеткой по границе зерен, так как они понижают пластические свойства материала и приводят к появлению трещин вдоль таких включений (цепочек) при обжиме слитков стали.

Волосовины. Тонкие нити неметаллических включений или газовых пузырей, вытянутых вдоль волокон металла при его ковке, прокате или протяжке. Типичным признаком волосовин является их прямолинейность. При магнитном контроле волосовины выявляются в виде прямых параллельных линий различной длины, расположенных в одиночку или группами. Если волокна изогнуты, то волосовины следуют за направлением волокна. Крупные волосовины, выходящие на поверхность, являются опасными дефектами, понижающими предел усталости. Детали с такими дефектами не должны допускаться в эксплуатацию.

Расслоения образуются при прокатке слитков, внутри которых имеются такие дефекты, как крупные усадочные раковины, большие участки неметаллических включений или плены, т. е. окисленные слои металла. При прокатке включения, раковины, плены раскатываются и образуют расслоения. Выявляются в виде осаждений порошка по границам расслоения.

Мнимые дефекты, или ложные осаждения магнитных индикаторов, представляют собой магнитные индикации, по внешнему виду схожие с индикациями магнитных полей рассеяния дефектов, но вызваны они иными факторами. Умение отличить ложную индикацию от индикации дефекта позволит во многих случаях избежать необоснованной перебраковки деталей. Рассмотрим основные случаи возникновения ложных индикаций дефектов:

-

в месте соприкосновения с намагниченной поверхностью ферромагнитного изделия. Происходит четкое отложение магнитного порошка, аналогичное осаждению над трещиной, причем чем сильнее намагничена деталь, тем интенсивнее осаждение. Для расшифровки деталь необходимо размагнитить и намагнитить повторно; -

при контроле, особенно в приложенном поле, могут возникнуть ложные осаждения по рискам на поверхности детали. Чтобы исключить из дальнейшего анализа данный мнимый дефект, необходимо зашлифовать риску мелкой наждачной шкуркой и повторно проконтролировать деталь. Чтобы устранить влияние осаждения порошка по риске, имеющей в кратере трещину, на результат анализа, необходимо сразу же после полива суспензией наблюдать за осаждением порошка. Если риска в кратере имеет трещину, то образование валика происходит по всей длине одновременно, если нет, то магнитный индикатор накапливается постепенно, «цепляясь» по краям риски; -

осаждение порошка в местах поверхностного наклепа и забоин. в этих местах образуется слабое магнитное поле и происходит осаждение порошка. рекомендуется зачистить поверхность для удаления наклепа и повторить контроль; -

осаждение порошка по границам зон термического влияния сварки проявляется в околошовной зоне, повторяя форму границ сварного шва в виде неплотных размытых полосок; -

осаждение порошка по границам незачищенного сварного шва.

Рекомендуется зачистить шов заподлицо и повторно провести контроль; -

осаждение порошка в виде цепочек, ориентированных по магнитным силовым линиям поля, возникает при контроле в приложенном поле и свидетельствует о чрезмерной концентрации суспензии или неправильно выбранной вязкости дисперсионной среды; -

осаждение порошка по местам грубой обработки поверхности. в этом случае порошок заполняет все углубления поверхности, «ложное осаждение» распознается визуально; -

осаждение по границам накатанных и ненакатанных участков вызывается изменением твердости поверхностного слоя.

2.4.5. Размагничивание и очистка деталей

после проведения контроля

Факторы, определяющие необходимость размагничивания. Кроме намагничивания, при магнитном контроле детали могут намагничиваться при электродуговой сварке, при случайном контакте с постоянными магнитами или электромагнитами, при близком нахождении объекта от места грозового разряда. Детали, подвергающиеся вибрации и знакопеременным нагрузкам, могут достаточно сильно намагничиваться даже в слабом магнитном поле Земли. При вибрации ослабляются «силы трения» доменов и облегчается их ориентация в направлении внешнего магнитного поля, т. е. ослабляется намагничивание деталей.

Магнитные поля неразмагниченных деталей могут создать известные ситуации, ведущие к отказу технических средств, поэтому детали размагничивают и проверяют качество их размагничивания.

Поскольку все детали находятся в магнитном поле Земли, то полного размагничивания достичь не удается. Детали размагничивают до уровня, при котором остаточная намагниченность уже не нарушает нормальной работы механизмов или технических средств.

Способы размагничивания деталей. Применяют следующие способы размагничивания деталей:

-

нагреванием детали до точки Кюри; -

однократным приложением встречного магнитного поля такой напряженности, после уменьшения которой до нуля, деталь оказывается практически размагниченной; -

воздействием на деталь полем уменьшающейся амплитуды от максимального значения до нуля при одновременном периодическом уменьшении его полярности.

Первые два способа размагничивания, как правило, не применяются. В основу большинства схем размагничивания положен третий, сущность которого состоит в следующем.

При периодическом перемагничивании детали полем с убывающей напряженностью Н ее магнитное состояние, характеризуемое магнитной индукцией В, изменяется по уменьшающимся симметричным частным петлям гистерезиса. При достижении напряженности размагничивающего поля «нулевого» значения процесс размагничивания заканчивается и деталь оказывается размагниченной. При этом магнитная структура детали приходит в такое состояние, при котором магнитные поля доменов направлены хаотично и компенсируют друг друга.

Требования к размагничиванию деталей подвижного состава.

1. Размагничиванию после проведения МПК подвергаются детали, имеющие трущиеся при эксплуатации поверхности, а также детали, находящиеся с ними в контакте после сборки (кольца роликовых подшипников, шейки оси колесной пары, шейки валов, валики, ролики).

2. Размагничивание деталей осуществляют воздействием на контролируемую деталь магнитным полем с напряженностью, изменяющейся по направлению и убывающей по величине от начального значения до нуля. При этом начальное значение напряженности размагничивающего поля должно быть не меньше, чем значение намагничивающего поля.

3. Для размагничивания деталей применяют те же намагничивающие устройства, что и для намагничивания (МД12-ПС, ПШ, ПЭ, ПР).

4. Детали при размагничивании устанавливают относительно намагничивающего устройства так, чтобы направление магнитного поля при их размагничивании совпадало с магнитным полем при намагничивании.

5. При размагничивании деталей дефектоскопами, в которых не предусмотрен режим автоматического размагничивания, детали помещают в соленоид, включают его и плавно (в течение 5 с и более) перемещают относительно детали (или деталь относительно соленоида) до удаления их друг от друга на расстояние не менее 0,5 м, после чего соленоид выключают.

6. Детали, намагниченные постоянными магнитами или электромагнитами постоянного тока, труднее поддаются размагничиванию, чем намагниченные переменным или импульсным током. Для повышения эффективности процесс размагничивания повторяют многократно или увеличивают его продолжительность.

7. Нормы остаточной размагниченности деталей подвижного состава: для колец подшипников – не более 3 а/см, для всех остальных деталей – 5 а/см.

2.4.6. Средства магнитопорошкового контроля

При магнитопорошковом контроле деталей применяют переносные, передвижные и стационарные дефектоскопы и (или) намагничивающие устройства. В зависимости от принципа действия и функционального назначения в состав дефектоскопа входят блок питания или управления, НУ (соленоиды, электромагниты, постоянные магниты, гибкие токопроводящие кабели и т. п.), вспомогательные устройства и приспособления.

Типы дефектоскопов и НУ выбирают с учетом формы и размеров контролируемой детали, а также необходимой для выявления дефектов напряженности магнитного поля. Рассмотрим применяемые на железнодорожном транспорте основные типы магнитопорошковых дефектоскопов.

Дефектоскоп магнитопорошковый МД-12П. Выпускается в трех модификациях: МД-12ПШ (шеечный), МД-12ПЭ (эксцентричный), МД-12ПС (седлообразный). Содержит блок управления и намагничивающее устройство соответствующего типа (рис. 28).

Блок управления предназначен для питания НУ и переносного светильника током с напряжением в сети соответственно 36 и 12 В. На лицевой панели блока управления расположены разъем и розетка для подключения соответственно НУ и переносного светильника, выключатели сети и переносного светильника, а также стрелочные индикаторы напряжения сети и намагничивающего тока.

| |

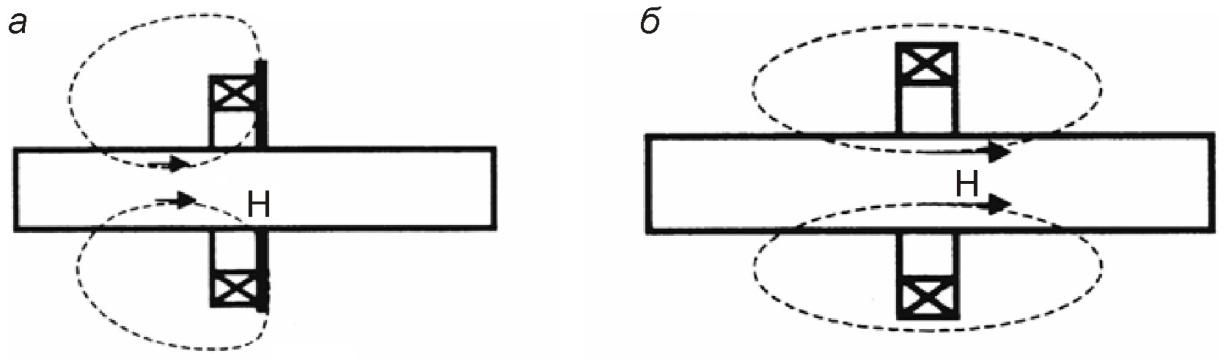

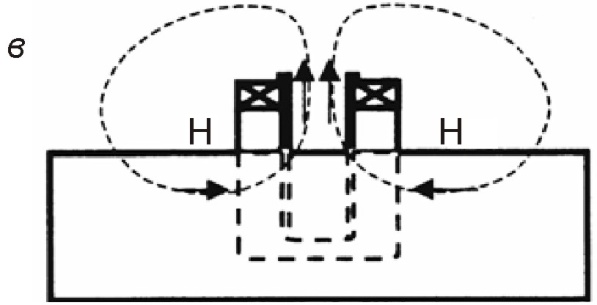

| Рис. 28. Силовые линии магнитного поля, создаваемого на поверхности детали НУ дефектоскопов: а – МД-12ПШ; б – МД-12ПЭ; в – МД-12ПС |  |

Намагничивающие устройства дефектоскопа МД-12П всех модификаций имеют помещенную в пластмассовый корпус катушку (намагничивающее устройство), по которой пропускается переменный электрический ток соответственно 45, 36 и 46 А. На корпусе катушки имеется тумблер для включения и выключения намагничивающего тока.

Дефектоскоп МД-12ПШ предназначен для контроля шеек осей колесных пар и других деталей, контролируемая часть которых имеет диаметр или поперечный размер не более 150 мм. НУ дефектоскопа выполнено в виде круглого соленоида, диаметр рабочего отверстия которого равен 200 мм. Магнитное поле соленоида с напряженностью в его центре 180 А/см по мере удаления от обеих торцевых поверхностей корпуса симметрично убывает (рис. 28, а). Помещенные внутрь соленоида протяженные детали, имеющие одинаковое сечение по всей длине, намагничиваются также симметрично относительно торцевых поверхностей корпуса соленоида.

Дефектоскоп МД-12ПЭ содержит круглый соленоид и плоский кольцевой магнитопровод, находящийся у одного из торцов соленоида. Рабочее отверстие соленоида и магнитопровода равно 235 мм. Создаваемое им магнитное поле с напряженностью в центре 120 А/см несимметрично (рис. 28, б) и со стороны магнитопровода намного слабее, чем со стороны катушки без магнитопровода, поэтому контролируемый участок детали всегда должен находиться с противоположной от магнитопровода стороны. На корпусе соленоида со стороны магнитопровода имеется тумблер для включения намагничивающего тока.