Файл: Федерального государственного автономного образовательного учреждения высшего образования.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 391

Скачиваний: 3

СОДЕРЖАНИЕ

1 Анализ комплексной механизации

1.1 Обоснование выбора темы проекта

1.2 Виды и способы перемещения грузов

1.3 Обзор литературных и патентных источников

2.1 Назначение и область применения

2.2 Описание и обоснование выбранной конструкции

Выбор соединительной муфты и тормозного шкива

Определение времени торможения

Выбор кинематической схемы механизма передвижения

Определение сопротивлений передвижению тележки в период пуска без груза

Определение максимально допустимого ускорения, при котором обеспечивается заданный запас сцепления

Определение фактического ускорения тележки без груза

Определение сопротивления передвижению тележки без груза в период торможения

Выбор электродвигателя и редуктора

Определение тормозного момента

3.1 Обоснование технических требований

3.2 Разработка технологической схемы сборки

3.3 Выбор метода и режима сварки

4 Организация производства и безопасность проектных решений

4.1 Общие требования по охране труда

4.2 Требования охраны труда перед началом работы

4.3 Требования охраны труда во время работы

4.4 Требования охраны труда в аварийных ситуациях

4.5 Требования охраны труда по окончании работы

5 Технико-экономические показатели

5.1 Прогнозируемая себестоимость мостового крана

5.2 Расчет эксплуатационных затрат

5.4 Показатели состояния перегрузочных работ на предприятии

5.5 Оценка годового экономического эффекта от проектируемого мостового крана

Расчет силы сжатия пружины

При заданном тормозном моменте Мт необходимая сила замыкающей пружины определяется из условия равновесия элементов рычажной системы тормоза.

Из условия равновесия верхнего рычага, соединяющего правый рычаг с замыкающей пружиной и со штоком толкателя, определяется необходимая сила сжатия пружины:

При определении величины Fп не учтены вес подвижных элементов толкателя (поршня и штока) и собственный вес верхнего рычага, поскольку их влияние на значение Fп незначительно. При размыкании тормоза сила толкателя F преодолевает силу сжатия пружины Fп:.

Необходимая сила давления колодки на шкив:

Усилие PТ:

Давление между шкивом и тормозной колодкой:

-

Расчет пружины

Примем:

с=5 – жесткость пружины

Осадка одного витка пружины по действием сжимающей силы.

с – жесткость пружины,

G - модуль сдвига для пружинной стали,

d – диаметр пружины.

Шаг витков пружины, округляется до размера, кратного 0,25

Число рабочих витков округляют до целого числа в меньшую сторону:

Свободная длинна пружины:

Если отрегулировать тормоз на номинальный тормозной момент, то длинна сжатой пружины будет равна:

3 Технологическая часть

3.1 Обоснование технических требований

-

Отклонений от перпендикулярности опорных поверхностей горизонтальных подстеллажей к опорным поверхностям вертикальных подстеллажей не более мм (ГОСТ 24378-80).

мм (ГОСТ 24378-80). -

Отклонение от перпендикулярной вертикальной плоскости, проходящей через опорные поверхности вертикальных обсадных плит каждой стороны, по отношению к вертикальной плоскости, проходящей через ось рельса крана, не более мм (ГОСТ 24378-80).

мм (ГОСТ 24378-80). -

Габаритные размеры балки выполнены в соответствии с 14-ым квалитетом точности (ГОСТ 24378-80). -

Скручивание концевой балки коробчатой формы, измеренное по крайним большим диафрагмам, не должно превышать мм (ГОСТ 24378-80).

мм (ГОСТ 24378-80). -

Допускается отклонение от прямолинейности торцевой балки в горизонтальной плоскости, измеренной в верхней зоне мм (ГОСТ 24378-80).

мм (ГОСТ 24378-80). -

Допускается отклонение от плоскостности в коробчатых балках в области между соседними диафрагмами: ремни в растянутой зоне , в сжатой зоне

, в сжатой зоне ; вертикальные стены

; вертикальные стены  (ГОСТ 24378-80).

(ГОСТ 24378-80). -

Допускается отклонение от вертикали боковых стенок по высоте балки, измеренной на больших диафрагмах (ГОСТ 24378-80).

от вертикали боковых стенок по высоте балки, измеренной на больших диафрагмах (ГОСТ 24378-80). -

В коробчатых балках стыки ремней должны быть смещены относительно стыков стен не менее чем на 300 мм и не должны располагаться в одном и том же поперечном сечении и находиться на расстоянии не менее 100 мм от диафрагмы (ГОСТ 24378-80). -

Стыки стен должны располагаться симметрично относительно середины балки (ГОСТ 24378-80). -

Посадочные поверхности поддонных плит должны обрабатываться по 11 классу (h11) с параметрами шероховатости Rz = 40 мкм (ГОСТ 2789-73). Расстояние между ними также выполняется согласно 11-й квалификации (Н11) (ГОСТ 24378-80). -

Крепежные отверстия для чистых болтов должны быть развернуты на посадку (ГОСТ 24378-80).

(ГОСТ 24378-80). -

Локальная волнистость свободных мест на плоскости не должна превышать мм (ГОСТ 24378-80).

мм (ГОСТ 24378-80). -

При маркировке листа следует учитывать усадку из-за использования сварных швов. -

Отклонение параллельности сторон листов допускается в пределах 3 мм (ГОСТ 24378-80). -

Режущие ножи при газовой резке по толщине кромки не должны превышать 3Rz (ГОСТ 24378-80). -

В сильно нагруженных металлических конструкциях из листового металла направление силы тока должно совпадать с направлением проката. -

Запрещено изготавливать металлические строительные элементы из металла со следами на поверхности со стальными клеймами. -

Прихватки, поставляемые во время сборки, не должены превышать 0,8 по высоте основного шва длиной 30-60 мм и должен быть изготовлен из тех же электродов, что и основная сварка. -

При сварке стыков, чтобы указать начало и конец сварки, необходимо заняться технологическими планками, которые снимаются после окончательной сварки стыков с обязательной механической обработкой концов стыков шлифовальным кругом. -

В конце сварки кратер должен быть приведен к основному металлу. -

При сварке не разрешается резать базовый лист толщиной до 8 мм более чем на 0,5 мм, а листы толщиной более 8 мм - толщиной более 1 мм. -

Необходимо сваривать металлические конструкции на стойках или проверенных опорах, которые гарантируют относительное положение металлических деталей в закрытых помещениях при температуре не менее –10 °C, без воздействия на элементы, которые свариваются во время сварки.

Трещины, дефекты, провисания, каналы, асимметрия места сварки, свищи, неполное слияние между слоями в многослойных сварных швах, пористость и шлаковые включения не допускаются в сварных швах.

3.2 Разработка технологической схемы сборки

При изготовлении концевой опоры возможны следующие технологические схемы сборки и сварки:

1. последовательная сборка и сварка элементов, сборочных единиц и всей конструкции;

2. сборка и сварка сборочных единиц и последующая сборка элементов, сборочных единиц и конструкций из сборочных единиц.

Поскольку производство не серийное, дизайн большой, мы выбираем второй способ сборки. Использование узла определяется объемом мощности, ограниченным грузоподъемным оборудованием в мастерской и сложностью квантования продукта. Под сборочными узлами являются верхняя и нижняя зоны и вертикальные стенки, которые состоят из двух взаимосвязанных листов (один луч).

При разработке общей схемы сборки в качестве базового элемента, принимая во внимание удобство установки и снятия собранного изделия, надежность и удобство его крепления, возможность соединения деталей и сборочных узлов с разных сторон, мы принимаем верхний пояс. Базовый компонент продукта устанавливается на разные взаимозаменяемые базы.

Сначала диафрагмы приварены к верхнему поясу. Чтобы обеспечить необходимую стабильность секции луча, требуется восемь отверстий, которые должны быть на одном уровне. Это достигается следующим образом: первая и последняя диафрагмы регулируются в соответствии с выверкой, между ними проходит леска, вдоль которой расположены другие диафрагмы. Чтобы перенести получившуюся конструкцию на следующее рабочее место мембраны, необходимо ее закрепить, поэтому используются штифты. Точность размещения мембраны должна контролироваться. Затем они хватают шайбы и вертикальные стенки, затем собирают доски под ящиками для осей с помощью квадратов, которые крепятся к крайней стене в двух точках, а затем собирают балку и нижнюю полосу, устанавливают бамперы на верхнюю полосу.

В массовом производстве изделия монтируются на плиточных полах с пазами, оснащенными упорами, зажимами и различными крепежными устройствами. Наклоны используются для рулонов, вращения и сборки изделия в наиболее удобном положении для сварки. Для затяжки, зажима и выравнивания отдельных элементов концевой балки используются винтовые зажимы: струбцины.

Основные схемы изделий для узловой и общей сборки выбираются с учетом заданной точности сборки, простоты, упрощения устройств, оборудования и транспортных средств, а также надежного сбора деталей.

3.3 Выбор метода и режима сварки

Сложность сварки в сварных конструкциях составляет около 30% от общей сложности ее изготовления. В машиностроении и транспортном машиностроении дуговая сварка является основным видом сварки.

Согласно СНиП II-23-81 * для металлоконструкций.

Следующие стальные конструкции должны использоваться для сварки:

• электроды для ручной дуговой сварки по ГОСТ 9467-75 *;

• проволока сварочная по ГОСТ 2246-70 *;

• флюсы по ГОСТ 9078-81 *;

• углекислый газ по ГОСТ 8050-85.

Сварочные материалы и используемая технология сварки должны обеспечивать значение мгновенного сопротивления металла шва не ниже стандартного значения мгновенного сопротивления основного металла, а также значений твердости, ударной вязкости и относительного удлинения сварного металла, определенных в соответствующих документах.

В конструкциях со сварными соединениями:

• предусмотреть использование высокопроизводительных механизированных методов сварки;

• обеспечить свободный доступ к местам сварных соединений с учетом выбранного метода и технологии сварки.

Режущие кромки для сварки следует брать по ГОСТ 8713-79 *, ГОСТ 11533-75, ГОСТ 14771-76 *, ГОСТ 23518-79, ГОСТ 5264-80 и ГОСТ 11534-75 *.

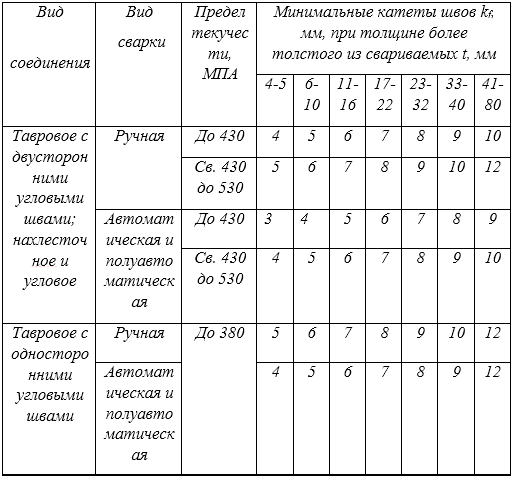

Таблица 3.1 Выбор соединения в зависимости от сварки

Размеры и формы угловых сварных швов должны приниматься с учетом следующих условий:

1) стыков угловых швов

2) стыки угловых сварных швов

3) расчетная длина углового шва должна быть не менее 4

4) расчетная длина бокового соединения должна быть не более 85f