Файл: Современная Гуманитарная Академия Дистанционное образование 2665. 02. 01РУ. 011.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 648

Скачиваний: 1

СОДЕРЖАНИЕ

1.1 Понятие, принципы и функции управления

1.4 Организационные структуры управления

2.1 Планирование - важнейший метод хозяйственного управления

2.2 Основы стратегического планирования

2.3 Бизнес-планирование. Структура и основные разделы бизнес-плана

2.4 Формирование портфеля заказов

3 Маркетинг в системе управления

3.1 Процесс управления маркетингом

3.2 Маркетинговая среда фирмы. Сегментирование рынка, позиционирование товара

3.3 Разработка товаров. Жизненный цикл товара

3.5 Методы продвижения товаров. Каналы распределения

4.1 Понятия, задачи и функции логистики. Концепция логистических цепей

4.2 Управление запасами. Планирование производственных потребностей

4.3 Закупочная и производственная логистика. Складирование

4.4 Распределительная логистика

4.5 Транспортирование. Информационное обеспечение

5.1 Производственный процесс и его организация

5.2 Характеристика организационных типов производства

6 Научно-техническое развитие фирмы. Инвестиции и управление проектами

6.1 Научно-технический прогресс

6.2 Понятие и сущность инвестиций

6.3 Инвестиционная деятельность и инвестиционный цикл

6.4 Оценка эффективности реализации инвестиционных проектов

7 Управление качеством продукции

7.1 Качество продукции. Управление качеством продукции

7.3 Влияние качества и цены продукции на ее конкурентоспособность

8 Внешнеэкономическая деятельность фирмы

8.1 Международное разделение, специализация и кооперация производства

8.2 Формы осуществления внешнеэкономической деятельности

8.3 Государственное регулирование внешнеэкономической деятельности фирм

9 Внутрифирменные экономические отношения

9.1 Организационные и финансовые взаимоотношения структур и подразделений фирмы

9.3 Организация внутрифирменного учета

10 Анализ и оценка эффективности деятельности фирмы

10.1 Анализ финансово-хозяйственной деятельности

10.2 Понятие эффективности деятельности фирмы. Критерии и система показателей эффективности

10.3 Несостоятельность (банкротство) фирмы

Приложение 1 Бухгалтерский баланс (таблица 1)

Приложение 2 Бухгалтерский баланс (таблица 2)

Приложение 3 Бухгалтерский баланс (таблица 3)

2) крупномасштабное производство, специализирующееся на выпуске широкого ассортимента однопрофильной продукции. Например, изготовление различных конструкций деталей, предназна-ченных для сборки разного класса автомобилей.

Различие между указанными видами массового производства определяется составом машин и оборудования. Первый вид предполагает применение специального оборудования, характеризу-ется узкой специализацией рабочих мест, ориентированных на выполнение одной-двух постоянно повторяющихся деталь-операций (в большинстве случаев Кс = 1). Основным признаком массово-го типа производства является изготовление однородной продукции ограниченной номенклатуры в большом объеме в течение относительно длительного периода времени. Большой объем выпуска и высокая стабильность конструкции делают экономически целесообразной детальную разработку технологических процессов. Это позволяет применять специальное высокопроизводительное оборудование и автоматические системы машин. Основной недостаток такого типа узкоспециали-зированного производства – технологическая невосприимчивость к требованиям изменяющегося спроса на рынках закупок и продаж.

Второй вид массового производства – крупномасштабное производство, организованное на базе обрабатывающих центров и прочего оборудования с числовым программным управлением, устраняет жесткость узкоспециализированных технологий. На одном и том же технологическом потоке, укомплектованном оборудованием с гибкой системой настройки, можно поочередно обрабатывать десятки однотипных, но различных по конструкции изделий. Главный недостаток этого типа организации производства – высокая стоимость оборудования и соответственно большие текущие затраты на его обслуживание.

При всех недостатках массового производства в условиях современной отраслевой и между-народной интеграции экономики сужается сфера изготовления продукции на основе традицион-ных технологий индивидуального и мелкосерийного производства. Массовое производство создает благоприятные условия для углубления специализации, резкого роста производительности труда, высокой загрузки оборудования, установления четкого ритма работы. Все это ведет к повышению эффективности производства: снижению себестоимости продукции, повышению ее качества и росту производительности труда.

Что касается недостатков массового и крупносерийного производства, то главный из них, – это ориентация не на конкретного потребителя с его индивидуальными запросами, а на усредненные стандарты. Второй недостаток – с одной стороны, жесткость технологии и связанные с этим трудности с перестройкой производства из-за значительной доли специального оборудо-вания и оснастки, а с другой стороны – чрезвычайно высокая стоимость гибких технологий. Для преодоления недостатков массового производства широко используется технический метод унификации и стандартизации материалов, деталей, узлов и агрегатов, из которых комплектуется готовое изделие. Меняя набор комплектующих элементов, их взаимное расположение, можно значительно изменять характеристику готовой продукции и приспосабливать ее к требованиям заказчика.

Очевидно, что сочетание крупносерийного и массового производства с приближением конечной продукции к индивидуальному спросу – наиболее перспективный метод организации производственного процесса.

5.3 Производственный цикл

Производственный цикл – это законченный полный круг производственных операций при изготовлении изделия.Вследствие того, что производственный процесс протекает во времени и пространстве, производственный цикл можно измерить длиной пути движения изделия и его комплектующих. Но чаще всего размерная величина производственного цикла рассматривается во времени, в течение которого изделие проходит весь путь обработки. По длине пути отсчет цикла ведется от первого рабочего места, где началась обработка изделия и его компонентов, далее по всем рабочим местам – до последнего места. Длина производственного цикла – это не линия,

а площадь, на которой размещаются машины, оборудование, инвентарь и пр. Чем короче путь движения изделия в производственном процессе, тем ниже расходы на его межоперационную транспортировку, меньше требуется производственной площади и, как правило, меньше общих затрат, средств, времени уходит на обработку.

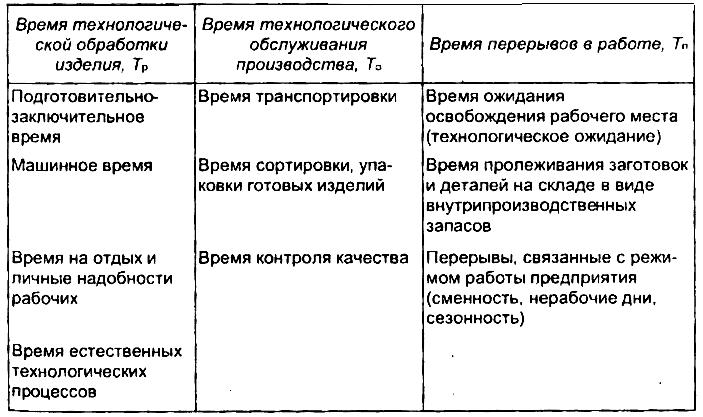

Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла. Продолжитель-ность цикла в таком случае измеряется в днях, часах, минутах, секундах в зависимости от вида изделия и стадии обработки, по которой рассчитывается цикл. Продолжительность производствен-ного цикла во времени (Тц), как видно из таблицы 4, включает три стадии: время технологической обработки изделия (рабочий период, Тр), время технологического обслуживания производства (То) и время перерывов в работе (Тп):

Таблица 4. Структура временного производственного цикла

Время технологической обработки изделия (рабочий период) – это период времени, в течение которого производится непосредственное воздействие на предмет труда самим рабочим, машинами и механизмами под его управлением, а также время естественных технологических процессов, которые протекают в изделии без участия людей и техники. На длительность рабочего периода оказывают влияние разного рода факторы. К числу основных фактов относятся:

1) качество проектно-конструкторских работ (отсутствие в них ошибок и просчетов);

2) уровень унификации и стандартизации изделий;

3) производительность технологических машин и оборудования;

4) производительность труда рабочих;

5) степень точности изделия (высокая точность требует дополнительной обработки, что удлиняет производственный цикл);

6) организационные факторы (организация рабочего места, размещение санитарных узлов, складских помещений, где хранятся заготовки, инструмент и пр.).

Время естественных технологических процессов – это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или техники. Для ускорения производства многие естественные технологические процессы осуществляются в искусственно созданных условиях (например, сушка в сушильных камерах).

Время технологического обслуживания производства включает: стационарный контроль качества и определение годности обработки изделия; контроль режимов работы машин и оборудования, их настройку, мелкий ремонт; уборку рабочего места; подвоз заготовок и материалов, приемку и уборку обработанной продукции.

Время перерывов в работе – это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменений его качественных характеристик, но продукция еще не является готовой и процесс производства не закончен. Различают регламентированные и нерегламентированные перерывы. В свою очередь, регламентированные перерывы в зависимости от вызвавших их причин разделяются на межоперационные (внутри-сменные) и междусменные (связанные с режимом работы). Межоперационные перерывы делятся на перерывы партионности, ожидания и комплектования. Перерывы партионности имеют место при обработке деталей партиями: каждая деталь или узел, поступая к рабочему месту в составе партии, пролеживает дважды (первый раз – до начала, второй раз – по окончании обработки, пока вся партия не пройдет через данную операцию). Перерывы ожиданияобусловлены несогласован-ностью (несинхронностью) длительности смежных операций технологического процесса. Они возникают, когда предыдущая операция заканчивается раньше, чем освобождается рабочее место для выполнения следующей операции. Междусменные перерывы определяются режимом работы (числом и длительностью смен). К ним относятся перерывы между рабочими сменами, а также выходные и праздничные дни. К ним могут быть отнесены обеденные перерывы и паузы для отдыха рабочих. Нерегламентированные перерывы связаны с простоями оборудования и рабочих по организационным и техническим причинам, не предусмотренным режимом работы (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т.д.). Нерегламентированные перерывы включаются в производственный цикл в виде поправочного коэффициента или не учитываются.

Длительность производственного цикла во многом зависит от порядка движения изделий в ходе их обработки. Последовательное движение обрабатываемых изделий предполагает, что при изготовлении заданной партии каждая последующая операция начинается только после завершения предыдущей операции. Общая календарная продолжительность производственного цикла при последовательном движении изделий(Тпос)определяется как суммарная длительность всех операций:

где t– суммарное время обработки по отдельным операциям; п – число изделий в партии.

Последовательное движение предметов труда характеризуется наибольшей продолжительнос-тью производственного цикла и отличается относительно простой организацией. В промышлен-ности этот вид движения в основном применяется в единичном и мелкосерийном производстве, где на каждом рабочем месте поочередно обрабатываются небольшие партии однородных предметов труда.

Параллельно-последовательное движение предметов труда характеризуется тем, что выполнение последующих операций начинается до окончания обработки всей партии изделий на предыдущей операции. Этот вид движения предметов труда применяется в том случае, когда обработка ведется параллельно на многих рабочих местах. Продолжительность производственного цикла при параллельно-последовательном движении изделий (Тпп) определяется по формуле:

где Тпос– календарная продолжительность производственного цикла при последовательном движении;

Наиболее сокращенный производственный цикл – при параллельно-прямоточном движении предметов труда в процессе производства. В этом случае каждый отдельный компонент изделия немедленно передается после окончания данной операции для дальнейшей обработки независимо от готовности партии изделий в целом. Однако использовать данный вид движения изделий можно только в условиях массового и крупносерийного производства. Длительность производственного цикла при этом (