Файл: Учебное пособие соответствует фгос во по специальности 23. 05. 04 Эксплуатация железных дорог.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 530

Скачиваний: 5

СОДЕРЖАНИЕ

2. ТЕРМИНАЛЬНО-ЛОГИСТИЧЕСКИЕ ЦЕНТРЫ

2.1. Инфраструктура терминально-логистических центров

2.2. Классификация терминально-логистических центров

3. СКЛАДСКИЕ КОМПЛЕКСЫ. ЛОГИСТИКА СКЛАДИРОВАНИЯ

3.1. Роль складов в логистических системах

3.2. Классификация складов и особенности складских объектов разных типов

3.3. Основные функции складов в логистической системе

3.4. Устройство современного склада как технической системы

3.6. Обработка грузов на складе

3.7. Проектирование технического оснащения склада

4. УСТРОЙСТВО И ТЕХНОЛОГИЯ РАБОТЫ КОНТЕЙНЕРНЫХ ТЕРМИНАЛОВ

4.1. Основные функции контейнерных терминалов

4.2. Характеристика терминала как объекта в логистической цепи

4.3. Оборудование контейнерных терминалов

4.4. Схемы терминальных операций с контейнерами

4.5. Проектирование контейнерных терминалов

5. ВОЗМОЖНЫЕ ВАРИАНТЫ КОМПОНОВКИ ТЕРМИНАЛЬНО-ЛОГИСТИЧЕСКИХ ЦЕНТРОВ

5.1. Типовые технологические решения терминально-логистических центров

5.2. Критерии выбора мест расположения терминально-логистических центров

5.3. Структурно-планировочные требования к инфраструктуре терминально-логистических центров

5.5. Интегрированная таможенная инфраструктура

5.6. Современные таможенные технологии

5.8. Экономическая эффективность создания терминально-логистических центров

Вышеназванные технологические типы зон хранения отличаются высотой стеллажей, плотностью хранения товаров, требованиями к подъемной технике и нагрузке на пол. Эти характеристики для каждого типа жестко взаимосвязаны.

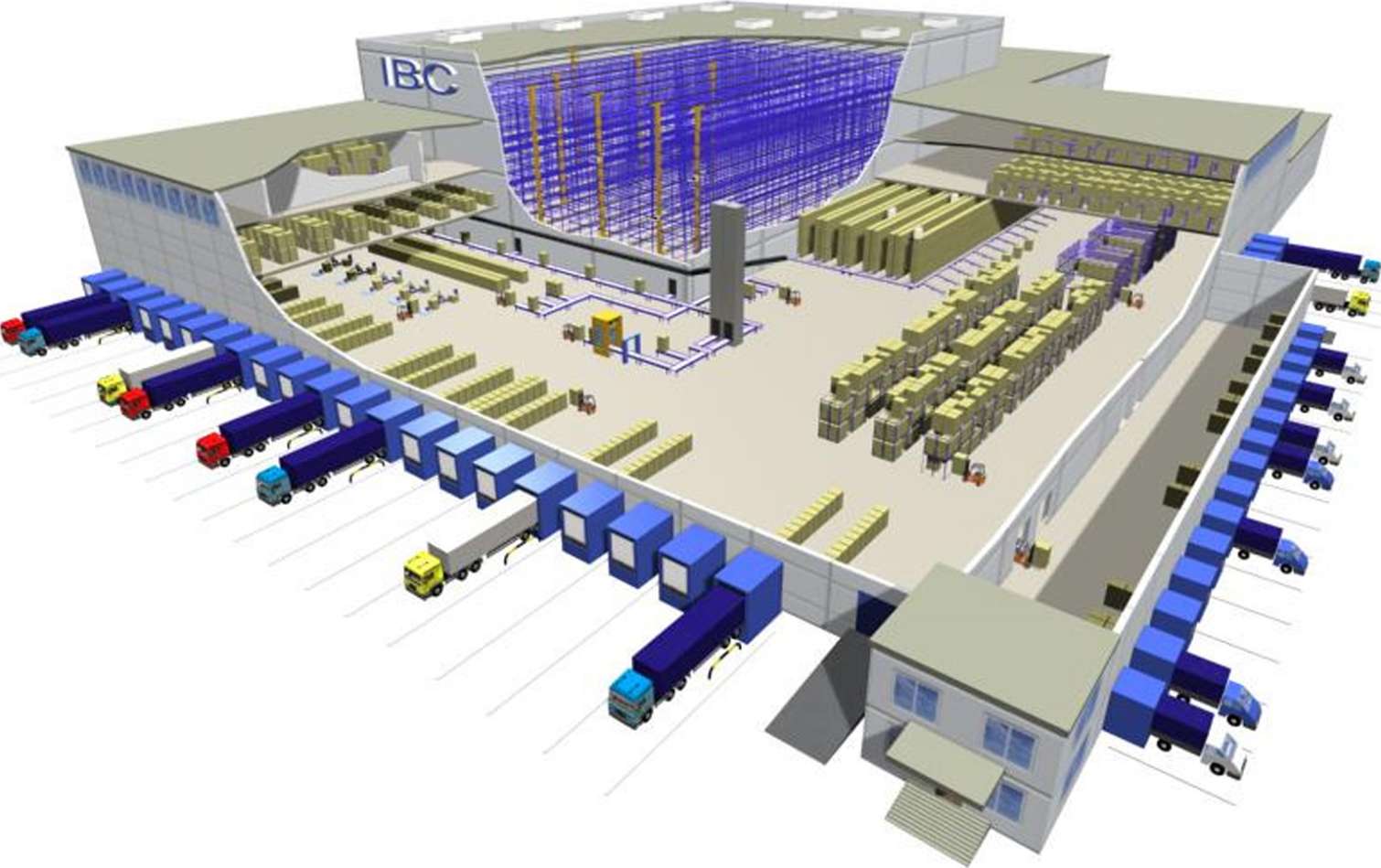

Автоматизированные зоны хранения с автоматизированными стеллажами – патерностерами используют предприятия для хранения многотысячной номенклатуры комплектующих изделий для сборки серийной техники – автомобилей, телевизоров и т. п. Оператор-комплектовщик не перемещается внутри зоны хранения, а грузы по его запросу сами перемещаются к рабочему столу, откуда перегружаются на внутризаводской транспорт. В основу одной из автоматических систем складирования положен принцип башни, который предполагает хранение максимально возможного количества грузов на минимальных площадях (рис. 3.2). Этим достигается экономия складских площадей и средств, необходимых для организации хранения грузов.

Рис. 3.2. Трехмерная модель современного автоматизированного

склада высокостеллажного хранения

Другая система обеспечивает не только высотное штабелирование, но и практически мгновенное извлечение любого из затребованных грузов. Затребованный оператором груз в кратчайшее время доставляется к рабочему окну, через которое происходит загрузка и выгрузка грузовых единиц. Обе системы оказываются наиболее эффективными, когда необходимо иметь дело с хранением большого ассортимента мелкой продукции со средним и низким оборотом. В качестве примера такой продукции можно назвать медикаменты, всевозможные канцелярские товары, инструменты, различные комплектующие и запасные части, электронные компоненты, аудио- и видеопродукцию, различные архивы и картотеки.

Лифтовая система состоит из высокой шахты лифта, спереди и сзади которой размещены ряды динамически устанавливаемых полок. Посередине шахты перемещается лифт со специальным экстрактором и программным управлением. По команде оператора лифт перемещается к требуемой полке, экстрактор вынимает ее с хранящимися на ней материалами и помещает на лифт, затем лифт приходит к окну выдачи, и экстрактор выдает полку оператору. После команды оператора система установит полку на место.

Складская машина карусельного типа с электронным управлением, установленная на нескольких квадратных метрах, обеспечивает настолько плотное хранение материалов, что от пола до потолка не остается неиспользуемого пространства. Система работает по принципу «товар к человеку», экономя время поиска товаров и облегчая работу оператора, избавляя его от необходимости ходить среди стеллажей.

3.5.2. Структурный анализ и стандартизация складских процессов

Основными средствами моделирования, позволяющими всесторонне, с необходимой степенью детализации рассмотреть сквозной технологический процесс на складе, являются:

– принципиальная схема технологического процесса на складе;

– транспортно-технологическая схема переработки грузов на складе;

– технологическая карта работы склада;

– технологический график работы склада;

– описание стандартных процедур складского процесса;

– сетевые модели складских процессов, а также ряд других средств моделирования процессов;

– технологические планировки складов;

– карты организации труда отдельных категорий работников склада [7].

Правильно организованный технологический процесс работы склада должен обеспечивать:

– четкое и своевременное проведение количественной и качественной приемки товаров;

– эффективное использование средств механизации погрузочно-разгрузочных и транспортно-складских работ;

– рациональное складирование товаров, обеспечивающее максимальное использование складских объемов и площадей, а также сохранность товаров и других материальных ценностей;

– выполнение требований по рациональной организации работы зала товарных образцов, складских операций по отборке товаров с мест хранения, комплектованию и подготовке их к отпуску;

– четкую работу экспедиции и организацию централизованной доставки товаров покупателям;

– последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников склада, и создание благоприятных условий труда.

Принципиальная схема технологического процесса на складе

1. Вначале технологический процесс представляется в виде взаимосвязанной последовательности крупных блоков операций, которые предусмотрено выполнять на складе, например, разгрузка автомобильного транспорта, приемка, хранение, комплектация и отпуск груза.

2. Каждый из блоков может быть развернут составом входящих в него операций с той или иной степенью детализации. Однако взаимосвязь на данном этапе проектирования указывают не между отдельными операциями, а между укрупненными блоками операций. Полученная на данном этапе модель, по существу, является принципиальной схемой технологического процесса.

При проектировании складских процессов разрабатываются различные варианты построения транспортно-технологических схем, в том числе и сквозных схем, охватывающих несколько звеньев логистической цепи.

Технико-экономическая оценка различных вариантов транспортно-технологических схем переработки груза на складе осуществляется на основе расчета удельных трудовых, эксплуатационных, капитальных и приведенных затрат по различным вариантам. Выбирается та схема, которая обеспечивает минимум приведенных затрат.

Технологические карты. Карты технологического процесса представляют собой документ, регламентирующий цикл операций, выполняемых на конкретном складе [7].

Цель составления:

1) обеспечение четкой организации работ;

2) обеспечение соответствия транспортно-технологической схеме складского процесса;

3) определение состава операций и переходов, установление порядка их выполнения, отражение технических условий и требований, а также данных о составе оборудования и приспособлений, необходимых в процессе выполнения предусмотренных картами операций;

4) установление ряда существенных показателей, характеризующих организацию работ на складе.

В технологической карте процесс переработки грузов на складе представляется расчлененным на отдельные этапы погрузочно-разгрузочных, контрольно-учетных и специальных внутрискладских операций. По каждому этапу указываются средства выполнения и состав исполнителей тех или иных операций (табл. 3.3).

Таблица 3.3

Технологическая карта работы склада

| Исходное условие | Участок производства работ | Исполнители | Содержание работ | Форма документа | Механизмы |

| Товар доставлен на склад в автомашине | Автомобильная рампа | Водитель-экспедитор, грузчик отдела экспедиции | Выгрузка товара из автомобиля и укладка на поддон в соответствии с номенклатурой | Расходная накладная поставщика | Погрузчик электрический, поддоны |

| Товар на поддоне вывезен из кузова автомобиля и находится на автомобильной рампе | Автомобильная рампа | Кладовщик и товаровед соответствующего склада хранения и комплектации, грузчик экспедиции, водитель-экспедитор, представитель поставщика | Идентификация и приемка товара по количеству мест и визуальный осмотр физического состояния упаковки | Расходная накладная поставщика | – |

| Несоответствие количества мест данным товарно-сопроводительных документов либо нарушение упаковки | Автомобильная рампа | Начальник склада, оператор склада, кладовщик экспедиции, перевозчик (или экспедитор), товаровед | Составление акта о несоответствии количества мест данным товарно-сопроводительных документов | Акт о несоответствии количества мест товара данным товарно-сопроводительных документов | Компьютер |

Окончание табл. 3.3

| Исходное условие | Участок производства работ | Исполнители | Содержание работ | Форма документа | Механизмы |

| Окончание приемки товаров по количеству мест | Автомобильная рампа – участок приемки | Грузчик отдела экспедиции | Перемещение сформированного грузового пакета на участок приемки | – | Погрузчик электрический |

Технологическая карта позволяет установить ряд существенных показателей, характеризующих организацию работ на складе. В основу технологического процесса должно быть положено разделение товаров на группы, имеющие специфические особенности складской обработки.

По некоторым операциям технологического процесса (размещение товаров на хранение, комплектация заказов и др.) целесообразно разрабатывать несколько технологических карт, отражающих специфические особенности складской переработки конкретной группы товаров. Представленное в карте единое описание технологического процесса дополняется развернутым описанием отдельных процедур.

Разработка стандартных процедур складского процесса. Стандартизации подлежат операции:

– от качества выполнения которых существенно зависит уровень сервиса, например операция контроля состава гетерогенной паллеты,

т. е. паллеты, на которую на складе собрали различные грузы;

– влияющие на сохранность материальных ценностей, например процедуры передачи смен, инвентаризации или допуска на территорию склада;

– от рациональности выполнения которых существенно зависят издержки склада.

Пример операций, подлежащих стандартизации:

– процедура разгрузки и приема продукции на склад;

– подготовка заказа;

– контроль и загрузка заказа;

– доступ на территорию;

– перевод техники и персонала с одного участка на другой;

– инвентаризация;

– передача смен.

Технологические графики.

Помимо технологических карт рекомендуется составлять суточные графики работы склада, которые регулируют выполнение складских операций во времени (в смену, сутки и т. д.).

С целью эффективного использования подъемно-транспортного оборудования разрабатываются графики, регулирующие работу погрузочно-разгрузочных механизмов в течение рабочей смены.

Для обеспечения ритмичной работы складов разрабатывают графики приезда покупателей на склад в определенные дни недели и часы для отборки товаров. Такие графики позволяют спланировать равномерную работу склада в течение рабочей недели.

Технологические графики работы экспедиции обеспечивают своевременную доставку грузов потребителям, приемку товаров, поступивших в нерабочее время, планомерную загрузку транспортных средств и своевременное оформление товарно-транспортных документов.