Файл: Учебное пособие соответствует фгос во по специальности 23. 05. 04 Эксплуатация железных дорог.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 520

Скачиваний: 5

СОДЕРЖАНИЕ

2. ТЕРМИНАЛЬНО-ЛОГИСТИЧЕСКИЕ ЦЕНТРЫ

2.1. Инфраструктура терминально-логистических центров

2.2. Классификация терминально-логистических центров

3. СКЛАДСКИЕ КОМПЛЕКСЫ. ЛОГИСТИКА СКЛАДИРОВАНИЯ

3.1. Роль складов в логистических системах

3.2. Классификация складов и особенности складских объектов разных типов

3.3. Основные функции складов в логистической системе

3.4. Устройство современного склада как технической системы

3.6. Обработка грузов на складе

3.7. Проектирование технического оснащения склада

4. УСТРОЙСТВО И ТЕХНОЛОГИЯ РАБОТЫ КОНТЕЙНЕРНЫХ ТЕРМИНАЛОВ

4.1. Основные функции контейнерных терминалов

4.2. Характеристика терминала как объекта в логистической цепи

4.3. Оборудование контейнерных терминалов

4.4. Схемы терминальных операций с контейнерами

4.5. Проектирование контейнерных терминалов

5. ВОЗМОЖНЫЕ ВАРИАНТЫ КОМПОНОВКИ ТЕРМИНАЛЬНО-ЛОГИСТИЧЕСКИХ ЦЕНТРОВ

5.1. Типовые технологические решения терминально-логистических центров

5.2. Критерии выбора мест расположения терминально-логистических центров

5.3. Структурно-планировочные требования к инфраструктуре терминально-логистических центров

5.5. Интегрированная таможенная инфраструктура

5.6. Современные таможенные технологии

5.8. Экономическая эффективность создания терминально-логистических центров

Рис. 4.9. Мультитрейлерные поезда

Роллтрейлеры (Rolltrailers) грузоподъемностью до 140 т – низкорамный полуприцеп со стальными обрезиненными колесами сзади, специальным пазом и стационарной опорой в передней части (рис. 4.10). Размеры роллтрейлеров установлены равными габаритным размерам крупнотоннажных контейнеров ISO.

Рис. 4.10. Роллтрейлеры

Перемещения роллтрейлеров выполняются портовым тягачом посредством переходного узла – «гуська» (длиной более 3 м), через который передается нагрузка. Один конец «гуська» вводится в паз ролл-трейлера, а второй закрепляется и опирается на седельное устройство тягача. Низкая высота платформы роллтрейлера определяет хорошую устойчивость состава на поворотах. При маневрах на складских площадях составы с роллтрейлерами осуществляют движение без разворотов методом толкания или буксировки. Состав весьма хорошо управляется на заднем ходу. В РФ Правилами дорожного движения установлена допускаемая осевая нагрузка в 13 т/ось. Соответственно применяемые в портах, складах и терминалах роллтрейлеры при их полной загрузке не могут использоваться на автодорогах общего назначения.

4.3.4. Грузозахватные приспособления

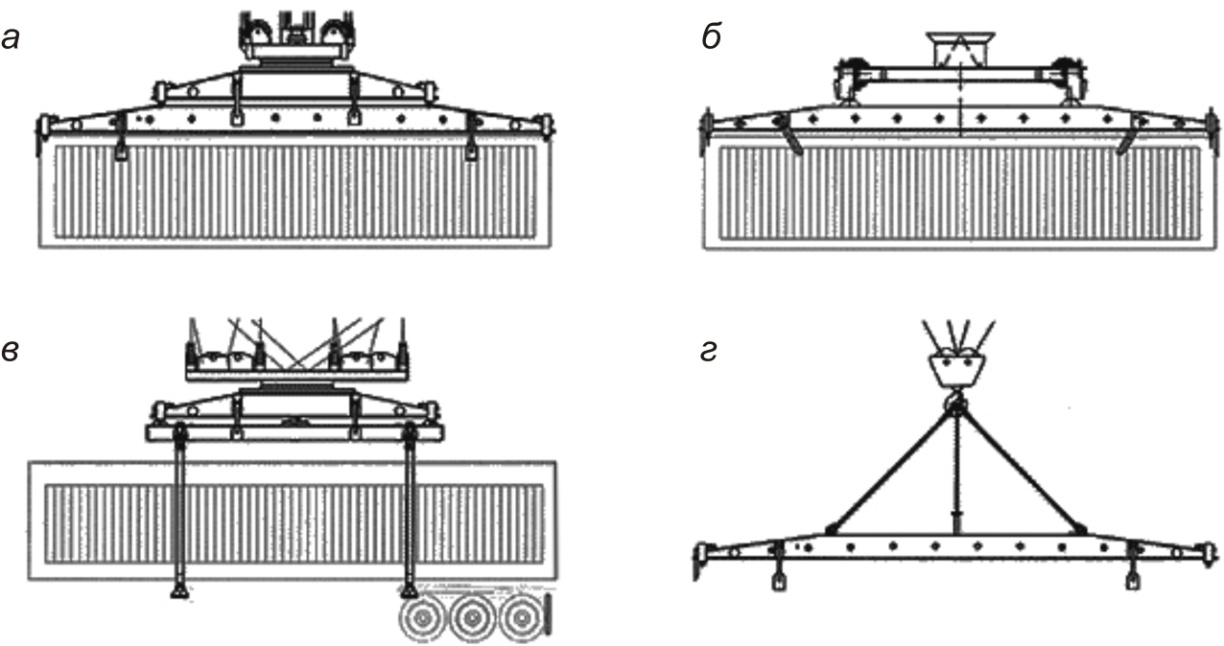

Для переработки контейнеров на грузовых терминалах в сочетании с подъемно-транспортным оборудованием используют различные грузозахватные приспособления. Грузозахват для крупнотоннажных контейнеров называется спредером (от англ. спренд распределять, распространять), поскольку он распределяет контейнеры по площадке [8] (рис. 4.11). В настоящее время применяют универсальные спредеры для 20- и 40-футовых контейнеров с телескопической (раздвижной) рамой (рис. 4.12).

Рис. 4.11. Схемы некоторых типов спредеров: а – спредер поворотный электрический фиксированный; б – спредер неповоротный электрический фиксированный; в – спредер поворотный с нижним захватом; г – спредер навесной фиксированный

Рис. 4.12. Схема автоматического захвата для крупнотоннажных контейнеров

(спредер): 1 – направляющие лапы (4 шт.); 2 – приводы поворота грузозахватных штырей (2 шт.); 3 – нижняя раздвижная грузозахватная рама; 4 – верхняя рама; 5 – канатно-блочная подвеска; 6 – привод поворота нижней рамы; 7 – положение раздвижной рамы для захвата 40-футового контейнера; 8 – поворотные грузозахватные штыри (4 шт.)

Спредер опускается сверху на контейнер, ориентируется с помощью четырех направляющих лап 1 так, чтобы поворотные штыри 8 вошли в отверстия фитингов контейнера (об этом от датчиков поступает сигнал). Штыри 8 поворачиваются вокруг своих вертикальных осей с помощью приводов 2, и их нижние выступы захватывают контейнер за верхние фитинги. После этого разблокируется привод подъема крана и возможны подъем и перемещение контейнера. На рис. 4.12 сплошными линиями показано положение спредера при захвате 20-футового контейнера, а пунктирными – при захвате 40-футового контейнера.

4.4. Схемы терминальных операций с контейнерами

Схема с портовыми шасси. Выгружаемые с морских судов контейнеры доставляются на терминал автотягачами или перегружаются на магистральные трейлеры с помощью погрузчиков или причальных кранов. Трейлеры отвозятся в зону складирования, откуда забираются магистральным тягачом для доставки в зоны погрузки. Экспортируемые контейнеры, которые грузятся на морские суда и контейнеровозы контейнерных линий, подаются на стоянку магистральными, а перемещаются между зонами технологическими тягачами.

Схема с фронтальными погрузчиками. Фронтальные большегрузные погрузчики комплектуют штабель контейнеров, предназначенных для погрузки на суда контейнерных линий, высотой в 3–4 яруса. Порожние контейнеры, предназначенные для погрузки на автотранспорт, доставляющий их на склады грузоотправителей, могут храниться в штабеле большей высоты. Для этого на контейнерном терминале используются погрузчики с меньшей грузоподъемностью и большей высотой мачты или стрелы. Фронтальные погрузчики также могут выполнять транспортировку контейнеров и доставку их в зону таможенного досмотра по заявке таможенного брокера, проводящего таможенное оформление груза.

Схема с автоконтейнеровозами. Портальные автоконтейнеровозы могут образовывать штабель высотой в 3–4 яруса и доставлять контейнеры между причальными, складскими зонами и зоной таможенного досмотра контейнеров. С их помощью производится также перегрузка контейнеров на магистральные погрузчики, доставляющие контейнеры в зону их погрузки на автотранспорт, осуществляющий вывоз и ввоз контейнеров из порта.

Схема со складскими перегружателями. Портальные складские перегружатели перемещаются по территории контейнерного терминала на пневматическом ходу или по рельсам и производят выгрузку-погрузку контейнеров на суда контейнерных линий или погрузку контейнеров на железнодорожные контейнерные платформы на тыловом фронте терминала. Такая схема наиболее применима для контейнерных терминалов, осуществляющих большой объем экспортной отгрузки контейнеров на морские суда, поскольку непредсказуемость момента выборки импортного контейнера, выгруженного в штабель с судна контейнерной линии, не позволяет

оптимально использовать всю высоту штабеля

4.5. Проектирование контейнерных терминалов

Специалисты считают, что проектирование терминалов – сложное дело, включающее множество факторов, таких как компоновка терминала и его будущая эксплуатация, которые должны быть учтены. Интересен опыт проектирования и строительства терминалов канадской проектной компании, который кратко освещается ниже.

Устройство и проектирование грузового терминала требуют не только эффективного использования площадей. Они касаются также рассмотрения возможных вариантов – так, чтобы терминал был эффективен в эксплуатационном и экономическом отношениях и способен принимать и перерабатывать контейнеры наиболее рациональными способами.

Каждый терминал уникален по своей планировке, имеет различное сочетание складских зданий, оборудования, схемы транспортных коммуникаций и эксплуатационных параметров. Применение стандартного подхода к проектированию терминала не всегда может оказаться самым продуктивным.

Не существует двух полностью одинаковых объектов, как нет и таких, к которым предъявлялись бы одинаковые требования. Размеры территории, ориентация суши и акватории у морских терминалов, приливы, сочетание объемов перевозок разными видами транспорта, топливное и энергетическое обеспечение, ограничения по охране окружающей среды, погодные условия – это только небольшая часть факторов, которые влияют на проект терминала. Поэтому обязательным является изучение всех условий и ограничений, для того чтобы определить будущие технические решения по терминалу.

Проект любого терминала содержит значительное количество составных частей и должен учитывать много важных факторов. Администрация порта должна иметь в виду такие проблемы, как размеры причалов, конструкция устройств освещения, уклоны и покрытия площадок, ливневая канализация. Все это относится к инфраструктуре порта и является сферой ответственности администрации порта.

Компания-оператор, со своей стороны, ответственна за проект, оборудование и использование площадей порта

, включая вопросы автоматизации управления, оснащения и достаточности помещений для размещения и работы государственных органов надзора и других обычных организаций. Поэтому при проектировании должны быть учтены как инженерные, так и эксплуатационные вопросы. При проектировании объекта разрабатываются архитектурно-планировочные решения и вместе с тем оценивается, как будет работать каждая единица оборудования и какой экономический эффект это принесет [8].

Необходимо произвести сбор исходных статистических материалов по существующему и будущему прибытию судов, контейнеропотокам, сочетаниям разных контейнеров, срокам хранения грузов, видам транспорта и другим объемным и эксплуатационным показателям. Информация по переработке грузов служит для того, чтобы сделать предварительные расчеты по перерабатывающей способности терминала. Этот анализ позволяет определить занятость причалов, пропускную способность въездов на терминал, потребность в интермодальных устройствах для перегрузки на железнодорожный транспорт, если необходимо.

Основываясь на этих данных, выполняют предварительную планировку причала, грузового двора, автовъездов и расположения железнодорожных путей. В результате более детально формулируются требования к причалам, прикордонным кранам и контейнерной площадке с учетом вероятных закономерностей подхода судов.

Для того чтобы обеспечить оптимальную производительность и рациональные потоки транспортных средств в каждой зоне терминала, должны быть рассмотрены пункты безопасного взаимодействия внутреннего и внешнего транспорта терминала. Там, где это целесообразно, предусматриваются разделительные барьеры для отделения несовместимых транспортных потоков. При установке оборудования по переработке контейнеров предусматриваются необходимые зазоры и пространство для маневрирования и максимальная безопасность работы – так, чтобы транспортные потоки были естественными, эффективными и свободными от каких-либо опасных препятствий.

На этом этапе проектирования полезно проводить имитационное моделирование работы терминала на ЭВМ, чтобы проверить достаточность складских площадей, ширину проездов, плотность складирования грузов, виды обрабатываемого транспорта. Проверяется перерабатывающая способность терминала для различных вариантов проекта, типов оборудования, производственных условий, грузопотоков.

Зарубежные проектировщики используют современное трехмерное компьютерное